Заводы по производству карт сбора данных

Заводы по производству карт сбора данных – это, на первый взгляд, довольно узкая ниша. Часто люди представляют себе огромные цеха, где кто-то вручную паяет платы. На самом деле, реальность гораздо интереснее и сложнее. Сейчас рынок характеризуется высокой степенью кастомизации и стремительным развитием технологий, поэтому 'завод' может быть как специализированной лабораторией, так и гибким производственным цехом, способным адаптироваться к разнообразным требованиям клиентов. Причем, не всегда речь идет только о 'картах'. Мы говорим о комплексных решениях для сбора и обработки данных, включающих не только печатные платы, но и программное обеспечение, алгоритмы и даже аппаратную часть, специфичную для конкретной задачи. И, поверьте, это не просто сборка готовых компонентов – это глубокая инженерная работа.

Обзор: от концепции до готового решения

Основная проблема, с которой сталкиваются многие компании, планирующие выпуск собственных систем сбора данных, – это понимание полного цикла разработки. Недостаточно иметь хорошую идею или уметь проектировать плату. Нужно учитывать множество факторов: выбор оптимальных компонентов, разработка прошивки, создание программного обеспечения для обработки данных, тестирование и, конечно же, производство. Мы, в своей работе, часто сталкиваемся с ситуациями, когда клиенты фокусируются только на аппаратной части, игнорируя необходимость разработки соответствующего программного обеспечения. Это приводит к серьезным задержкам и увеличению затрат. Имеем опыт, когда отлично спроектированную плату приходится выкидывать, потому что не оказалось подходящего ПО для её обработки.

Этапы производства: от проектирования до отгрузки

Процесс производства карт сбора данных, как я его вижу, делится на несколько основных этапов. Начинается всё с проектирования – разработки принципиальной схемы, печатной платы и программного обеспечения. Далее следует подготовка к производству – выбор компонентов, создание спецификации, разработка технологической документации. Затем идёт собственно производство, включающее изготовление печатных плат, монтаж компонентов, пайки и тестирование. И, наконец, упаковка и отгрузка готовой продукции. Каждый этап требует особого внимания и контроля качества. Не стоит недооценивать важность этапа тестирования – от его качества напрямую зависит надежность и работоспособность всей системы.

Сборка и тестирование: ключевые процессы

Этап сборки – это, наверное, самый трудоемкий и ответственный. Он включает в себя не только монтаж компонентов на печатную плату, но и проверку правильности их установки, пайку и отпавку. Важно использовать современное оборудование и соблюдать строгие технологические процессы, чтобы избежать ошибок и дефектов. Мы в своей работе используем как ручную сборку, так и автоматизированные линии, в зависимости от сложности и объема производства. При ручной сборке особое внимание уделяется контролю качества – каждый компонент проверяется на наличие дефектов, а пайка осуществляется под микроскопом. Автоматизированные линии позволяют значительно увеличить производительность, но требуют более сложного обслуживания и контроля.

Особенности работы с специализированными компонентами

Многие системы сбора данных используют специализированные компоненты, такие как датчики, контроллеры и модули связи. Работа с этими компонентами требует определенных знаний и опыта. Важно учитывать их технические характеристики, особенности подключения и требования к питанию. Например, при работе с датчиками, необходимо правильно выбрать тип датчика, его чувствительность и диапазон измерений. При работе с модулями связи, необходимо учитывать протокол передачи данных и требования к скорости передачи. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают не те компоненты, что приводит к проблемам с производительностью и надежностью системы.

Реальный опыт: кейс разработки системы мониторинга окружающей среды

Недавно мы работали над проектом по разработке системы мониторинга окружающей среды для сельского хозяйства. Необходимо было собрать данные о температуре, влажности, освещенности почвы и других параметрах, а также передавать их на центральный сервер для анализа. Для этого мы использовали специализированные датчики, микроконтроллеры и модуль беспроводной связи. Производство было организовано как гибкое – небольшие партии, индивидуальная настройка под конкретные нужды заказчика. На этапе тестирования мы столкнулись с проблемой помех в беспроводной связи, которые влияли на качество передаваемых данных. Пришлось изменить антенну и оптимизировать настройки радиомодуля. В итоге, система была успешно развернута и обеспечивает надежный сбор и передачу данных в режиме реального времени. Этот опыт показал нам, насколько важна тщательная подготовка к производству и внимание к деталям.

Проблемы с поставками компонентов и их влияние на сроки

Современная ситуация с поставками компонентов – это отдельная тема. Мировые цепочки поставок нарушены, что приводит к увеличению сроков доставки и росту цен. В частности, мы сталкиваемся с трудностями при закупке некоторых типов микроконтроллеров и датчиков. Это может существенно повлиять на сроки производства и общую стоимость проекта. Поэтому важно заранее планировать закупки и иметь запасные компоненты на случай задержек. Мы стараемся работать с несколькими поставщиками, чтобы снизить риски, связанные с перебоями в поставках.

Будущее производства систем сбора данных: тенденции и перспективы

Я думаю, что будущее производства систем сбора данных будет связано с дальнейшим развитием технологий искусственного интеллекта и машинного обучения. Все больше систем будут оснащены встроенными алгоритмами обработки данных, что позволит им самостоятельно принимать решения и адаптироваться к изменяющимся условиям. Кроме того, будет расти спрос на компактные и энергоэффективные системы, которые можно использовать в различных областях, от сельского хозяйства до медицины. Мы уже сейчас видим, как активно развиваются микроконтроллеры на базе RISC-V, предлагающие большую гибкость и открытость по сравнению с традиционными решениями. Пожалуй, самое интересное – это интеграция с облачными платформами и возможность централизованной обработки и анализа данных. И конечно, усиление автоматизации производства – это неизбежный тренд.

Перспективы развития производства карт сбора данных в России

Потенциал для развития производства карт сбора данных в России, на мой взгляд, огромен. У нас есть квалифицированные специалисты, развитая инженерная база и растущий спрос на такие системы. Однако, для развития отрасли необходимо решить ряд проблем: обеспечить доступ к современному оборудованию, упростить процедуры сертификации и создать благоприятные условия для бизнеса. ООО Гуанчжоу Хуацзе Электронные Технологии, как компания, имеющая опыт работы на международном рынке, готова внести свой вклад в развитие отрасли и сотрудничать с российскими партнерами.

В заключение, хочу сказать, что производство систем сбора данных – это сложная, но интересная и перспективная область. Она требует глубоких знаний и опыта, но при этом предоставляет широкие возможности для развития и инноваций. Главное – это четкое понимание требований заказчика, тщательная подготовка к производству и внимание к деталям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

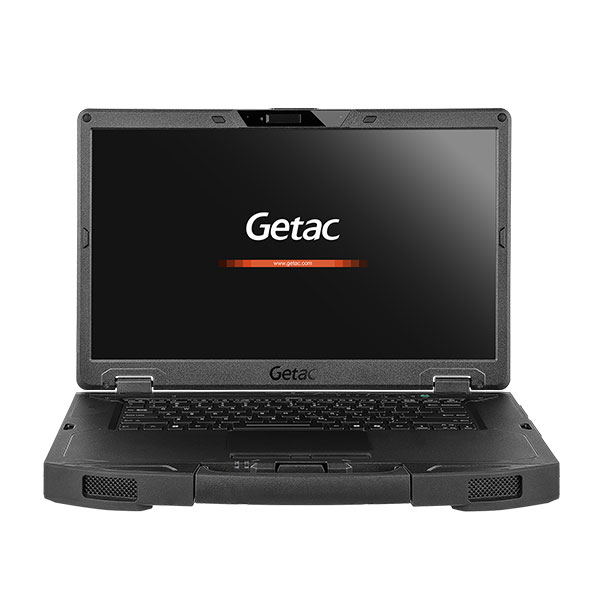

Защищённый ноутбук S510

Защищённый ноутбук S510 -

Защищённый ноутбук X600

Защищённый ноутбук X600 -

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый планшет A140

Защищённый планшет A140 -

Защищённый планшет UX10

Защищённый планшет UX10 -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Промышленный компьютер Серия MVP-5200

Промышленный компьютер Серия MVP-5200 -

Промышленный компьютер Серия MXE-5500

Промышленный компьютер Серия MXE-5500 -

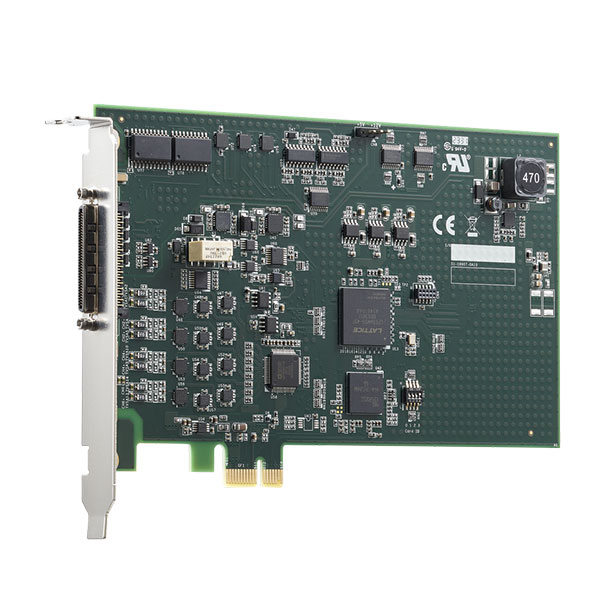

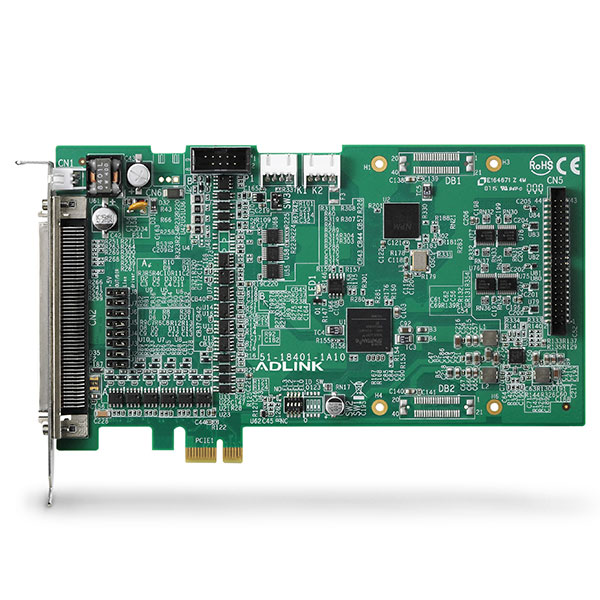

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Защищённый ноутбук B360

Защищённый ноутбук B360 -

Защищённый планшет ZX10-EX-OK

Защищённый планшет ZX10-EX-OK -

Защищённый планшет F110

Защищённый планшет F110

Связанный поиск

Связанный поиск- Заводы по производству российских военных ноутбуков

- Заводы по производству российских защищенных ноутбуков

- Поставщики российских промышленных компьютеров из китая

- Противоударный планшет купить

- Китайские поставщики полевых ноутбуков

- Встроенный промышленный компьютер

- Заводы по производству плат дистанционного управления

- Китайские ноутбуки в защищенном корпусе

- Купить ноутбук getac с повышенной прочностью

- Купить прочные планшетные устройства