Заводы по производству материнских плат с интегрированными графическими модулями

Все чаще сталкиваюсь с запросами, касающимися производства плат с интегрированными графическими модулями. На первый взгляд, это просто – припаять чип, воткнуть память, добавить питание. Но реальность гораздо сложнее. Часто встречается заблуждение, что интеграция графики – это, в основном, дело оптимизации маршрутов трассировки и правильного подбора компонентов. Это, конечно, важно, но лишь вершина айсберга. Настоящие сложности кроются в совокупности факторов: электромагнитной совместимости, теплоотвода, стабильности работы на различных частотах и, конечно, в зависимости от конечной задачи – от энергоэффективных решений для ноутбуков до мощных плат для рабочих станций.

Проблемы с теплоотводом при интегрированной графике

Возьмем, к примеру, задачу реализации плат с интегрированными графическими модулями для мобильных устройств. Здесь ограничения по габаритам и тепловыделению диктуют свои правила. Использование стандартных радиаторов часто оказывается неэффективным. Особенно это ощущается при высоких нагрузках, например, при рендеринге 3D-графики или играх. В прошлых проектах мы сталкивались с ситуацией, когда система охлаждения полностью не справлялась, что приводило к троттлингу графического процессора и, как следствие, к снижению производительности. Приходилось экспериментировать с различными материалами теплораспределителей, изучать особенности теплопроводности разных компонентов и даже внедрять жидкостное охлаждение – что, разумеется, увеличивало стоимость и сложность производства. Оптимизация расположения компонентов также играет ключевую роль. Необходимо минимизировать расстояние между источниками тепла и радиаторами, а также учитывать особенности вентиляции корпуса.

Иногда, упрощая задачу, пытаются применять пассивное охлаждение. Это может быть приемлемо для плат с низким TDP, но в большинстве случаев приводит к серьезным проблемам с надежностью и стабильностью работы. Критически важно правильно рассчитать тепловой поток и обеспечить эффективный отвод тепла. Ошибки в этом расчете приводят к перегреву и, в конечном итоге, к выходу из строя компонентов.

Выбор чипа: между производительностью и стоимостью

Выбор конкретного чипа, будь то Intel UHD Graphics или AMD Radeon Graphics, – это всегда компромисс между производительностью и стоимостью. Например, для бюджетных ноутбуков часто используют встроенную графику Intel, которая обеспечивает достаточную производительность для повседневных задач, но не подходит для требовательных игр или профессиональных приложений. Для более мощных плат выбирают дискретные графические чипы, но это значительно увеличивает стоимость и сложность производства. Учитывать нужно не только характеристики самого чипа, но и наличие необходимой поддержки со стороны производителя – документация, драйверы, SDK. Без хорошей поддержки разработка и отладка может занять очень много времени.

Важным фактором является и специфика производства. Некоторые чипы сложнее паять, требуют более точных технологий и более дорогостоящего оборудования. Например, чипы с высокой плотностью контактов или с особыми требованиями к теплораспределению могут потребовать использования специализированных процессов и оборудования. В этих случаях нужно тщательно оценивать затраты и риски, прежде чем принимать окончательное решение.

Проблемы электромагнитной совместимости (ЭМС)

При работе с интегрированной графикой возникает множество помех, которые могут негативно влиять на стабильность работы системы. Электромагнитные поля, создаваемые различными компонентами, могут приводить к сбоям в работе графического процессора, памяти и других устройств. Поэтому необходимо уделять особое внимание экранированию и заземлению. Это может включать использование металлизированных слоев на печатной плате, экранирующие корпуса компонентов и использование фильтров для подавления помех. Один из способов избежать проблем с ЭМС – использование печатной платы с двойным слоем и правильным размещением проводников. Особенно важно экранировать трассы, идущие к графическому процессору и памяти.

В ходе одного проекта, мы столкнулись с проблемой, когда встроенная графика, работающая с частотой выше 1 ГГц, начала давать нестабильность. Пришлось усиливать экранирование и изменить схему заземления. Это потребовало значительных затрат времени и ресурсов, но в итоге позволило решить проблему и обеспечить стабильную работу системы. Такой опыт научил нас, что ЭМС – это не просто формальность, а критически важный фактор, который необходимо учитывать при разработке и производстве любых электронных устройств.

Опыт работы с ООО Гуанчжоу Хуацзе Электронные Технологии

ООО Гуанчжоу Хуацзе Электронные Технологии, как компания, специализирующаяся на системной интеграции и сборке, накопила значительный опыт в производстве плат с интегрированными графическими модулями. У нас есть собственные лаборатории для тестирования и отладки, а также партнерские отношения с ведущими поставщиками комплектующих. Мы сотрудничаем с разработчиками, чтобы оптимизировать схемы и маршрутизацию трасс, чтобы снизить влияние электромагнитных помех и оптимизировать теплоотвод.

Компания активно работает с новыми технологиями, такими как искусственный интеллект и периферийные вычисления, поэтому мы постоянно совершенствуем наши процессы и оборудование. Мы используем современные методы проектирования и производства, такие как автоматизированное проектирование печатных плат (CAD) и автоматизированная сборка (SMT). ООО Гуанчжоу Хуацзе Электронные Технологии стремится предлагать клиентам комплексные решения, отвечающие их индивидуальным потребностям и бюджету. Мы понимаем, что успех в этой сфере зависит не только от качества компонентов, но и от опыта и квалификации наших специалистов.

Сложности с версионированием и отслеживанием изменений

По мере усложнения схем и компонентов, становится все сложнее отслеживать изменения и управлять версиями плат. Неправильное обновление схемы или использование устаревших компонентов может привести к серьезным проблемам с функциональностью и надежностью. Поэтому очень важно использовать систему контроля версий и тщательно документировать все изменения, вносимые в проект. Мы в ООО Гуанчжоу Хуацзе Электронные Технологии используем современные системы управления проектами, которые позволяют нам эффективно отслеживать изменения и предотвращать ошибки. Это позволяет нам поддерживать высокий уровень качества и обеспечивать стабильность работы плат.

Иногда случаются ситуации, когда в процессе производства обнаруживаются несоответствия в схеме или компонентах. Это может быть вызвано ошибкой в проектной документации, ошибкой при сборке или браком компонентов. В таких случаях необходимо быстро и эффективно реагировать, чтобы минимизировать потери и избежать сбоев в работе системы. ООО Гуанчжоу Хуацзе Электронные Технологии имеет развитую систему контроля качества, которая позволяет нам выявлять и устранять проблемы на любом этапе производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI -

Защищённый планшет F110

Защищённый планшет F110 -

Защищённый планшет K120

Защищённый планшет K120 -

Многофункциональная карта сбора данных USB-1210

Многофункциональная карта сбора данных USB-1210 -

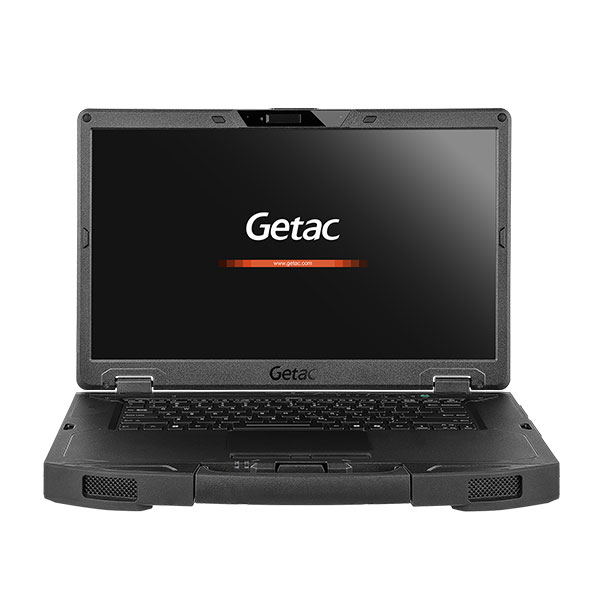

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый ноутбук S510

Защищённый ноутбук S510 -

Защищённый планшет UX10-EX

Защищённый планшет UX10-EX -

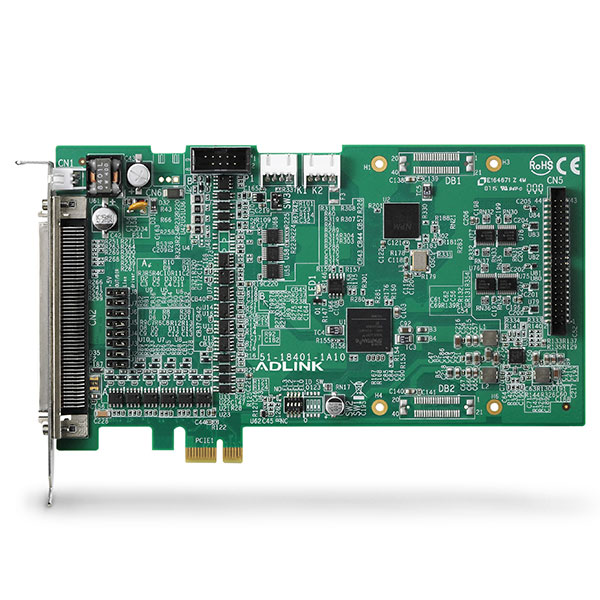

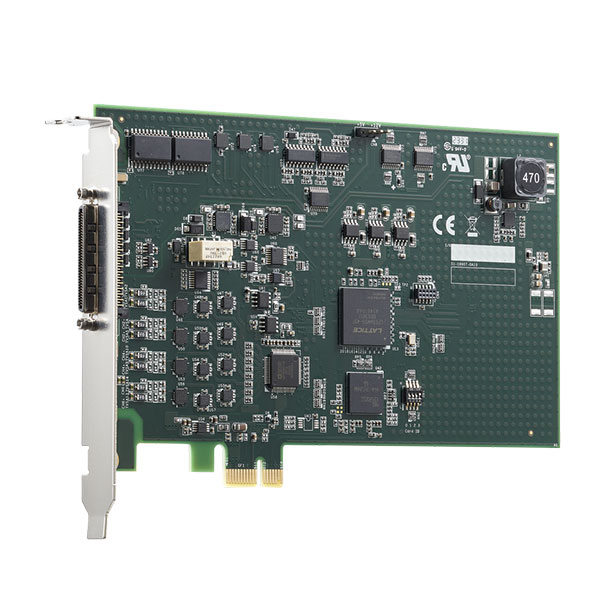

Карта управления движением Серия PCIe-9100

Карта управления движением Серия PCIe-9100

Связанный поиск

Связанный поиск- Поставщики ударопрочных и водонепроницаемых ноутбуков из китая

- Поставщики 15.6-дюймовых ноутбуков в защищенном корпусе

- Поставщики модули удаленного сбора данных

- Китайский производитель 19-дюймовых промышленных компьютеров

- Поставщики промышленных защищенных планшетов из китая

- Производители покупающие промышленные ноутбуки со степенью защиты ip65

- Китайские поставщики виброустойчивых прочных планшетов

- Завод компактных промышленных компьютеров

- Китайские поставщики встроенных материнских плат

- Китайские поставщики мощных ударопрочных планшетов