Заводы по производству модулей сбора данных и управления

В последнее время разговоры об автоматизации производства и особенно об интеллектуальных системах сбора данных стали особенно активными. Часто, когда речь заходит о производстве модулей сбора данных и управления, возникает впечатление, что это просто сборка готовых компонентов. На самом деле, это гораздо более сложная задача, включающая глубокую интеграцию аппаратного и программного обеспечения, кастомизацию и постоянную адаптацию к меняющимся требованиям. И, честно говоря, многие наши клиенты сталкиваются с неожиданными трудностями на этом этапе – часто из-за недооценки комплексности.

Что такое модули сбора данных и управления, и зачем они нужны?

Начнем с основ. Модули сбора данных и управления – это не просто устройства, фиксирующие показания датчиков. Это целые системы, предназначенные для сбора, обработки, хранения и анализа данных, поступающих с различных источников – от датчиков температуры и давления на производственной линии до данных с контроллеров станков и систем управления зданием. Цель – получение информации, необходимой для оптимизации процессов, контроля качества и принятия обоснованных управленческих решений. Они часто являются ключевым элементом в создании 'умного' производства.

Не стоит забывать о важности масштабируемости и надежности. Представьте себе завод с тысячами датчиков – производственный модуль должен выдерживать огромный поток данных, обеспечивать бесперебойную работу и при этом быть устойчивым к внешним помехам. Выбор правильного оборудования и программного обеспечения здесь критичен, и зачастую, завышенные ожидания в плане простоты внедрения приводят к серьезным проблемам в дальнейшем.

Проблемы на пути к автоматизации: реальный опыт

Я помню один проект, где заказчик планировал использовать готовый модуль сбора данных для мониторинга температуры на линии покраски. Казалось бы, задача простая. Но оказалось, что датчики, выбранные для этого модуля, не соответствовали условиям эксплуатации – высокая влажность, вибрация… В итоге, данные были неточными, что приводило к ложным срабатываниям системы контроля качества. Пришлось заново выбирать датчики и адаптировать программное обеспечение – это потребовало дополнительных затрат времени и ресурсов.

Другая проблема – интеграция с существующими системами. Многие предприятия имеют устаревшие системы управления производством (MES) или ERP, которые не поддерживают современные протоколы связи. В таких случаях требуется разработка собственных интерфейсов и адаптеров – что является трудоемким и дорогостоящим процессом. Иногда, гораздо эффективнее выбрать производственный модуль, который изначально спроектирован для интеграции с имеющимися системами.

Важность выбора протоколов связи

Выбор правильного протокола связи – это еще один важный аспект. OPC UA, MQTT, Modbus – каждый из них имеет свои преимущества и недостатки. Важно учитывать требования к скорости передачи данных, безопасности и надежности. Например, для критически важных данных, требующих высокой степени защиты, предпочтительнее использовать протоколы с шифрованием.

Влияние электромагнитных помех

Не стоит недооценивать влияние электромагнитных помех. В промышленных условиях электромагнитные помехи – это обычное дело. Некачественная экранировка кабелей и оборудования может приводить к искажению данных и сбоям в работе системы. Очень часто, недорогие системы сбора данных оказываются неработоспособными именно из-за этого фактора.

ООО Гуанчжоу Хуацзе Электронные Технологии: подход, основанный на опыте

ООО Гуанчжоу Хуацзе Электронные Технологии, с момента основания в 2003 году, фокусируется на разработке и внедрении интеллектуальных систем сбора и обработки данных. Мы не просто продаем модули сбора данных и управления – мы предлагаем комплексные решения, включающие проектирование, монтаж, настройку и поддержку.

Наш подход заключается в глубоком понимании специфики бизнеса заказчика и выборе оптимального решения, учитывающего все факторы – от бюджета и требований к функциональности до условий эксплуатации и интеграции с существующими системами. Мы часто используем индивидуальный подход к каждому проекту, разрабатывая кастомизированные решения, которые максимально соответствуют потребностям заказчика.

Например, мы успешно реализовали проект по автоматизации сбора данных на линии производства полупроводников. В этом проекте мы использовали датчики с высокой точностью и помехоустойчивостью, разработанные специально для условий производства полупроводников. Мы также разработали собственный интерфейс для интеграции с системой управления производством заказчика. В результате, заказчик получил точные и надежные данные о параметрах процесса, что позволило оптимизировать производство и повысить качество продукции.

Будущее производства модулей сбора данных и управления

Я уверен, что в будущем роль производственных модулей будет только возрастать. Развитие искусственного интеллекта и машинного обучения открывает новые возможности для анализа данных, поступающих с датчиков. Все больше предприятий будут использовать эти данные для прогнозирования поломок оборудования, оптимизации производственных процессов и повышения эффективности работы. И, конечно, важным направлением является развитие беспроводных технологий, которые позволят создавать гибкие и масштабируемые системы сбора данных.

Нам предстоит еще многое сделать, чтобы сделать автоматизацию сбора и обработки данных более доступной и удобной для предприятий любого размера. ООО Гуанчжоу Хуацзе Электронные Технологии готова внести свой вклад в это развитие, предлагая инновационные решения и высокий уровень сервиса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

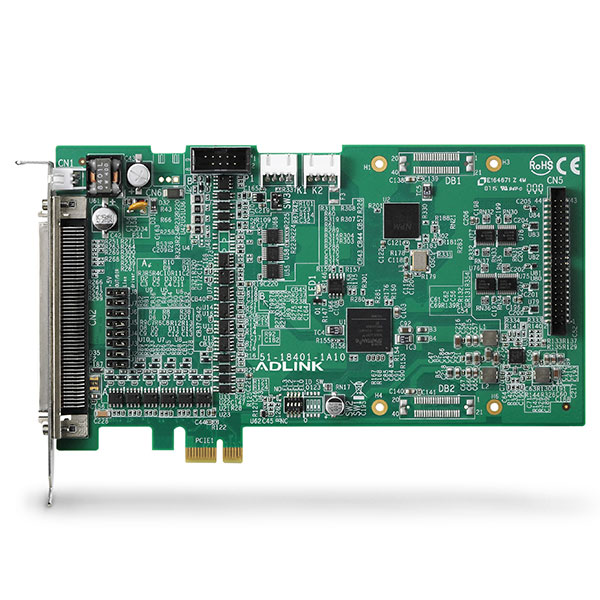

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

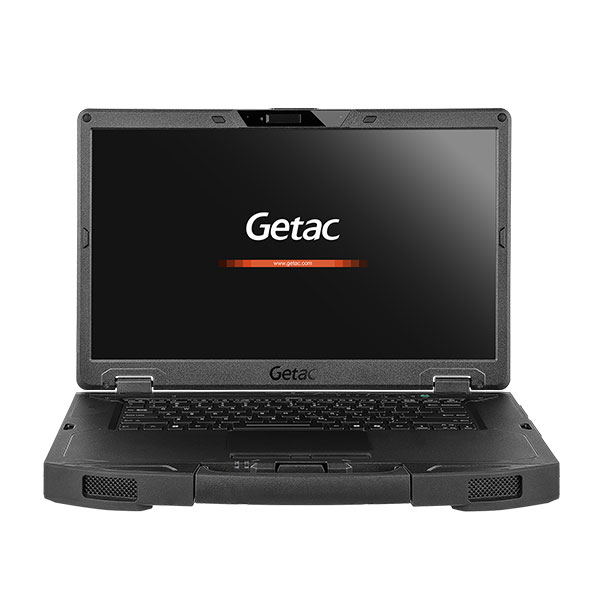

Защищённый ноутбук X600

Защищённый ноутбук X600 -

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

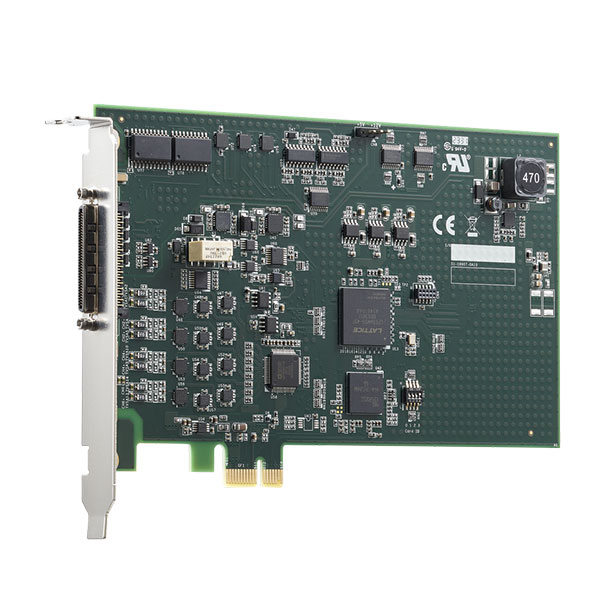

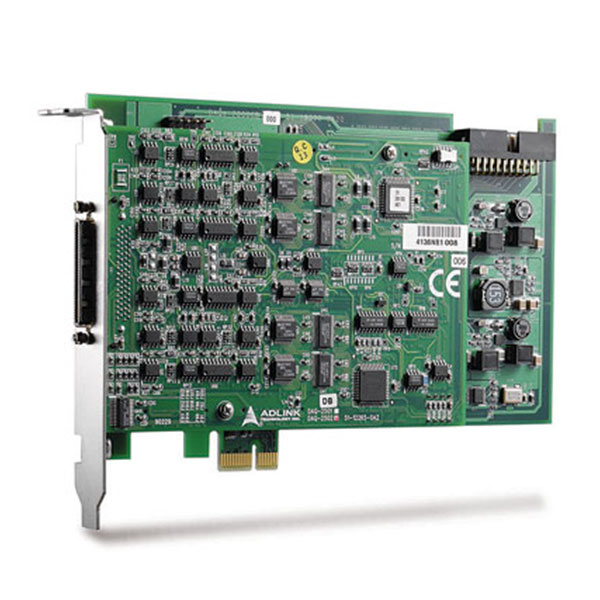

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Защищённый планшет ZX10

Защищённый планшет ZX10 -

USB-карта сбора данных AMP-204C / AMP-208C

USB-карта сбора данных AMP-204C / AMP-208C -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

Защищённый планшет F110

Защищённый планшет F110 -

Промышленный компьютер Серия MVP-5000

Промышленный компьютер Серия MVP-5000 -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Защищённый планшет V110

Защищённый планшет V110

Связанный поиск

Связанный поиск- Поставщики самых прочных планшетных компьютеров в китае

- Поставщики взрывозащищенных промышленных ноутбуков из китая

- Ударопрочный и усиленный планшет из китая

- Китайские поставщики промышленных компьютеров для монтажа в стойку

- Поставщики промышленных компьютеров advantech

- Китайский производитель промышленных ноутбуков с повышенной прочностью

- Мощные планшетные компьютеры с повышенной прочностью из китая

- Поставщики материнских плат со встроенными процессорами

- Китайский производитель ударопрочных планшетов

- Купить водонепроницаемый планшет для сильного дождя