Заводы по производству плат управления

Все часто говорят о сложностях логистики, о поставках компонентов, о растущих ценах на микросхемы. И это, конечно, так. Но задумывались ли вы, насколько специфична и глубока сама работа по производству плат управления? Это не просто сборка деталей – это целый комплекс инженерных задач, требующих от производителя не только технологического мастерства, но и постоянного мониторинга рынка, глубокого понимания требований конечного пользователя и готовности к оперативной адаптации. Часто, особенно начинающие, недооценивают необходимость в собственном контроле качества на всех этапах – от приемки компонентов до финального тестирования. Это, пожалуй, самый распространенный просчет, который приводит к серьезным проблемам в будущем.

Рынок и его особенности

Сейчас, если смотреть на рынок, то наблюдается, как спрос на разные типы плат управления совершенно непостоянен. То растет востребованность в модулях для промышленной автоматизации, то – в специализированных платах для IoT устройств, то – в решениях для медицинского оборудования. Раньше, когда все было относительно предсказуемо, можно было закупать компоненты большими партиями, закладывая запас на несколько месяцев. Сейчас это рискованно. Необходимо постоянно анализировать тренды, следить за инновациями и оперативно реагировать на изменения в требованиях клиентов. ООО Гуанчжоу Хуацзе Электронные Технологии, с нашим опытом в системной интеграции и интеллектуальной сборке, старается избегать этой прокрастинации, активно участвуя в разработке новых продуктов и технологий.

Я помню, как в начале 2010-х, когда китайские производители активно предлагали дешевую электронику, многие компании ориентировались на максимальное снижение себестоимости. И это, конечно, дало краткосрочный эффект. Но потом выявились проблемы с надежностью, с качеством компонентов. В итоге, клиенты столкнулись с постоянными поломками, что негативно сказалось на их репутации и, конечно, на прибыли. В долгосрочной перспективе, инвестиции в качественное производство всегда окупаются.

Процесс производства: от проектирования до тестирования

Если говорить о самом производственном процессе, то он состоит из нескольких основных этапов. Начинается все с проектирования печатной платы, с выбора материалов, с расчета трасс и слоев. Это, конечно, узкопрофильное направление, требующее специальных знаний и опыта. Затем идет закупка компонентов – это отдельная большая головная боль, особенно сейчас. Нужно выбирать надежных поставщиков, контролировать сроки поставки, следить за ценами.

После получения компонентов начинается сборка. Это может быть ручная сборка, автоматическая сборка или их комбинация. Ручная сборка, конечно, позволяет гибко реагировать на изменения, но она более трудоемка и подвержена ошибкам. Автоматическая сборка позволяет повысить производительность, но требует больших инвестиций в оборудование и квалифицированных специалистов. Мы в ООО Гуанчжоу Хуацзе Электронные Технологии используем комбинацию обоих подходов, выбирая оптимальный вариант в зависимости от сложности платы и объема заказа. Например, для крупных партий мы используем автоматическую сборку, а для небольших – ручную.

И, конечно, нельзя забывать о тестировании. Тестирование – это критически важный этап, который позволяет выявить дефекты и предотвратить попадание бракованной продукции к клиенту. Тестирование может быть различным – от визуального осмотра до функционального тестирования. Мы используем различные методы тестирования, в зависимости от требований к плате. Например, для плат, предназначенных для работы в жестких условиях, мы проводим повышенное тестирование на устойчивость к вибрации, ударам и перепадам температуры.

Проблемы и решения

Частая проблема, с которой сталкиваются производители плат управления – это несоответствие между требованиями заказчика и реальными возможностями производства. Заказчик может хотеть получить плату с определенными характеристиками, но не учитывать ограничения, связанные с материалами, технологией производства или стоимостью компонентов. Поэтому очень важно на этапе проектирования провести тщательный анализ требований заказчика и оценить техническую осуществимость проекта.

Еще одна проблема – это брак. Брак может быть различным – от незначительных дефектов до критических ошибок, которые приводят к полной неработоспособности платы. Для предотвращения брака необходимо тщательно контролировать каждый этап производственного процесса – от приемки компонентов до финального тестирования. И, конечно, нужно постоянно обучать персонал, чтобы он мог выявлять и устранять дефекты на ранних стадиях.

Мы пытаемся решать эту проблему, внедряя систему контроля качества на каждом этапе. Например, мы используем автоматизированные системы проверки печатных плат на наличие коротких замыканий, обрывов и других дефектов. Мы также проводим регулярные проверки оборудования и квалификацию персонала. И, конечно, мы всегда готовы к диалогу с заказчиком и к внесению изменений в конструкцию платы, чтобы устранить возможные проблемы.

Заключение

Производство плат управления – это непростая задача, требующая от производителя не только технических знаний и опыта, но и гибкости, оперативности и готовности к постоянному совершенствованию. Это не просто сборка деталей – это сложный инженерный процесс, требующий постоянного контроля и внимания. Компания ООО Гуанчжоу Хуацзе Электронные Технологии стремится быть надежным партнером для своих клиентов, предлагая им высококачественные платы управления и полный спектр услуг по разработке и производству электронных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый планшет F110

Защищённый планшет F110 -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

USB-карта сбора данных PCI-8102

USB-карта сбора данных PCI-8102 -

USB-карта сбора данных AMP-204C / AMP-208C

USB-карта сбора данных AMP-204C / AMP-208C -

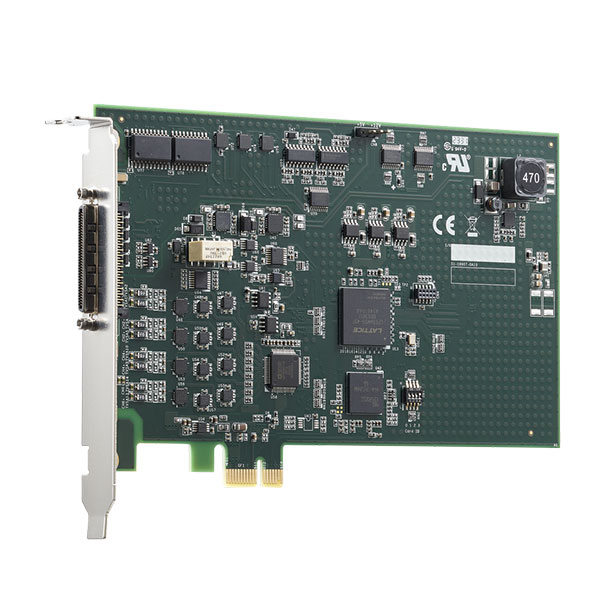

Карта управления движением Серия PCIe-9100

Карта управления движением Серия PCIe-9100 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI -

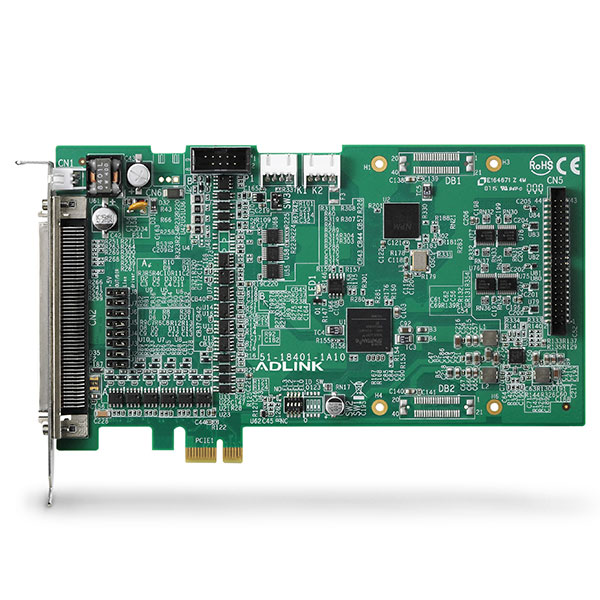

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Защищённый планшет UX10

Защищённый планшет UX10 -

Защищённый планшет ZX10-EX-OK

Защищённый планшет ZX10-EX-OK -

Многофункциональная карта сбора данных USB-1210

Многофункциональная карта сбора данных USB-1210 -

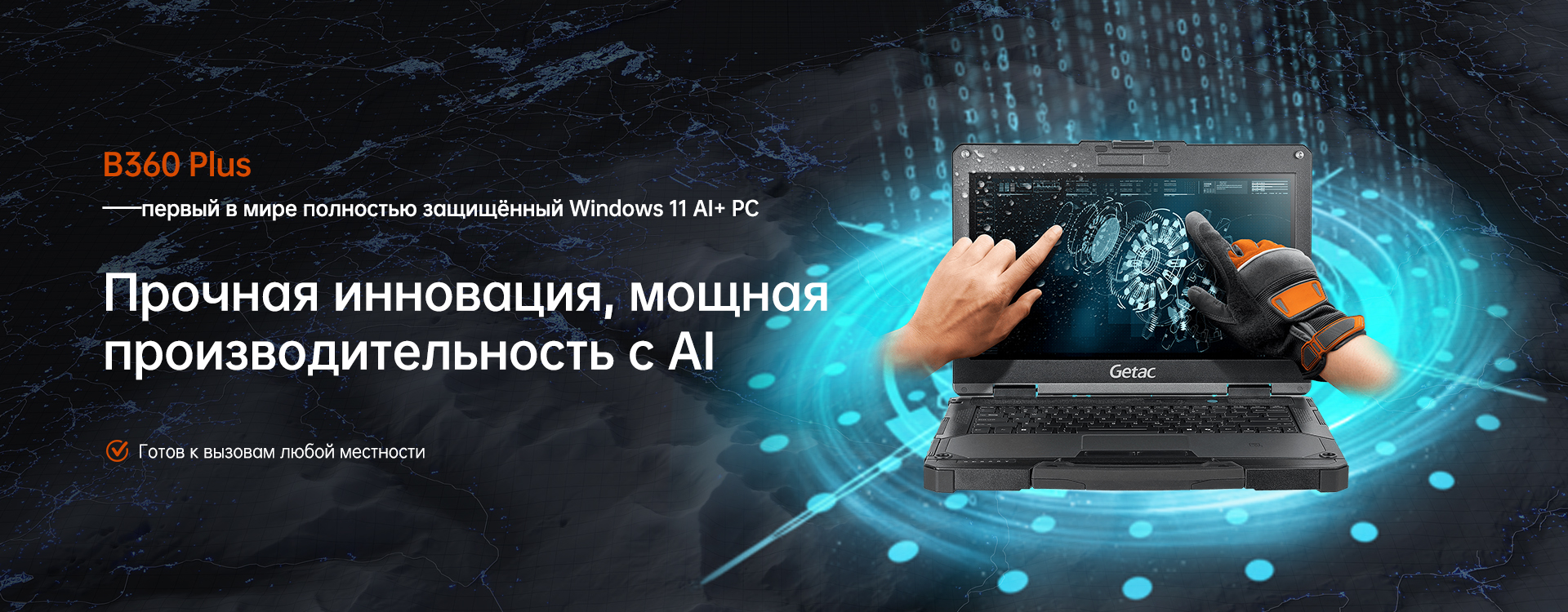

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

Защищённый планшет K120

Защищённый планшет K120

Связанный поиск

Связанный поиск- Водонепроницаемый и ударопрочный планшет из китая

- Завод водонепроницаемого планшета android

- Производитель промышленных мини компьютеров

- Производитель защищенных ударопрочных планшетов

- Завод промышленных плоских панелей

- Модули удаленного сбора данных из китая

- Поставщики 15-дюймовых прочных планшетов

- Модули сбора данных и управления из китая

- Китайские поставщики материнских плат msi с интегрированными видеокартами

- Купить полевой ноутбук