Заводы со встроенными промышленными компьютерами

Сразу скажу, вопрос заводов со встроенными промышленными компьютерами – это не просто установка контроллера или PLC. Многие воспринимают это как добавление 'умности' в старый процесс, но на деле это сложная интеграция, затрагивающая всё: от архитектуры оборудования до программного обеспечения и, конечно, интеграции в существующие производственные линии. Недавно столкнулись с компанией, где хотели 'подключить' существующее производство к новой системе управления, и оказалось, что 'подключить' – это понятие очень широкое. Недостаточно просто добавить компьютеры, нужно переосмысливать весь производственный цикл.

Обзор: От 'умного' оборудования к интегрированной системе

Говорим о заводах со встроенными промышленными компьютерами – мы не просто говорим о подключении отдельных устройств. Мы рассматриваем полную систему, где вычислительные ресурсы тесно интегрированы с аппаратным обеспечением для автоматизации и оптимизации процессов. Речь идет о мониторинге, анализе данных, предиктивном обслуживании, управлении качеством и, конечно, оптимизации производственной логистики. В отличие от традиционной автоматизации, где отдельные элементы работают независимо, интегрированная система создает единую, саморегулирующуюся среду.

Основная проблема, с которой сталкиваются многие компании, – это недостаток экспертизы. Нужно не только знать, как работает конкретный промышленный компьютер, но и понимать, как он взаимодействует с другими устройствами, как собирать и анализировать данные, как обеспечить безопасность данных и как интегрировать систему в существующую инфраструктуру. Это далеко не тривиальная задача, требующая комплексного подхода и глубоких знаний.

Недооцененные аспекты: Сетевая инфраструктура и безопасность

Часто забывают про сетевую инфраструктуру. Промышленные сети – это специфическая область, требующая специального оборудования и знаний. Попытка использовать обычную офисную сеть может привести к серьезным проблемам с надежностью и безопасностью. Необходимо использовать промышленный Ethernet, Profinet, EtherCAT или другие протоколы, обеспечивающие высокую надежность и устойчивость к помехам.

Безопасность – это вообще критически важный аспект. Подключение компьютеров к сети открывает новые возможности для кибератак. Необходимо обеспечить защиту системы от несанкционированного доступа, использовать антивирусное программное обеспечение, регулярно обновлять программное обеспечение и проводить аудит безопасности.

Проблемы интеграции с существующими системами

Интеграция новых промышленных компьютеров с существующими системами – это всегда сложно. Многие старые системы используют устаревшие протоколы и форматы данных, с которыми новые компьютеры не могут напрямую взаимодействовать. В этом случае требуется использовать адаптеры, шлюзы или другие средства преобразования данных. Необходим тщательный анализ существующих систем и разработка плана интеграции.

Мы сталкивались с ситуацией, когда на заводе пытались интегрировать новый контроллер с системой управления технологическим процессом, построенной на базе устаревшей SCADA-системы. Простое подключение контроллера не помогло, так как SCADA-система не поддерживала новый протокол связи. Пришлось разрабатывать специальный адаптер, который преобразовывал данные из нового формата в формат, понятный SCADA-системе. Это заняло несколько месяцев и потребовало значительных усилий.

Реальные примеры: Успех и неудачи

Помню один проект – модернизация линии по производству металлических деталей. Компания планировала установить несколько промышленных компьютеров для управления станками с ЧПУ и контроля качества. Изначально выбрали недорогие компьютеры, но в процессе эксплуатации столкнулись с проблемами с надежностью и производительностью. Компьютеры постоянно зависали, что приводило к остановке производственной линии и потерям.

Пришлось заменить компьютеры на более мощные и надежные. Также потребовалось оптимизировать программное обеспечение и настроить систему охлаждения. После модернизации линия заработала стабильно и позволила повысить производительность на 20%. Урок здесь в том, что экономия на оборудовании может обойтись дороже.

Предиктивное обслуживание: Снижение затрат и повышение эффективности

Один из самых перспективных трендов – это предиктивное обслуживание. С помощью промышленных компьютеров и датчиков можно собирать данные о работе оборудования и использовать алгоритмы машинного обучения для прогнозирования поломок. Это позволяет планировать ремонт заранее и избежать простоев производственной линии.

Например, на одном из наших клиентов (ООО Гуанчжоу Хуацзе Электронные Технологии работает с аналогичными задачами) реализовали систему мониторинга состояния двигателей на станках с ЧПУ. Датчики собирали данные о температуре, вибрации и токе. На основе этих данных была разработана модель, которая позволяла прогнозировать поломки двигателя за несколько дней до их возникновения. Благодаря этому удалось избежать многих неожиданных остановок и снизить затраты на ремонт.

Тенденции развития: Облачные технологии и искусственный интеллект

В будущем роль промышленных компьютеров будет только расти. Облачные технологии позволяют собирать и анализировать большие объемы данных в реальном времени. Искусственный интеллект позволяет автоматизировать многие процессы и оптимизировать производство.

Сейчас наблюдается тренд на внедрение IIoT (Industrial Internet of Things) – интернета вещей для промышленности. Это означает, что все устройства на заводе будут подключены к сети и смогут обмениваться данными друг с другом. Это позволит создать единую, интеллектуальную систему управления производством. ООО Гуанчжоу Хуацзе Электронные Технологии активно работает в этой области, разрабатывая решения для интеграции различных устройств и систем.

Перспективы и вызовы: Необходимость квалифицированных специалистов

В заключение хочется сказать, что заводы со встроенными промышленными компьютерами – это не просто модный тренд, это необходимость для компаний, стремящихся к повышению конкурентоспособности. Однако, для успешной реализации проектов требуется квалифицированные специалисты, которые разбираются как в аппаратном, так и в программном обеспечении. Недостаток таких специалистов – это серьезный вызов для отрасли.

Нам кажется, что самый важный аспект – это не просто покупка компьютеров, а разработка комплексной стратегии интеграции, учитывающей все особенности производственного процесса. Только так можно добиться максимальной эффективности и получить максимальную отдачу от инвестиций в автоматизацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый планшет V110

Защищённый планшет V110 -

Защищённый планшет UX10-EX

Защищённый планшет UX10-EX -

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

Защищённый планшет F110-EX

Защищённый планшет F110-EX -

Промышленный компьютер Серия MXE-5500

Промышленный компьютер Серия MXE-5500 -

Защищённый планшет ZX80

Защищённый планшет ZX80 -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

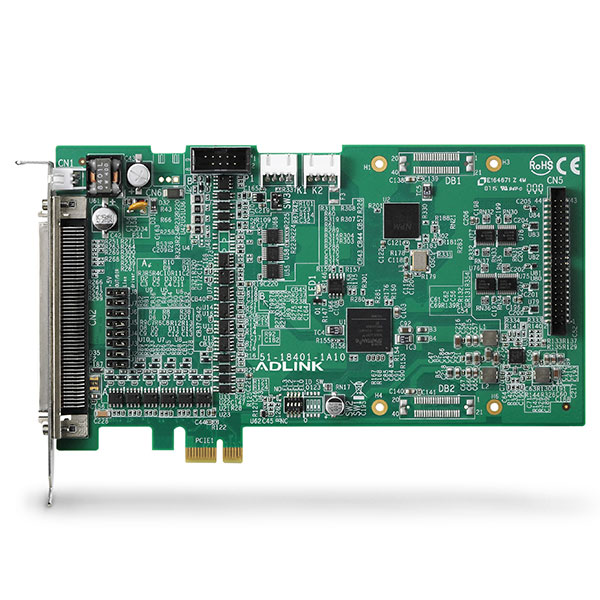

USB-карта сбора данных PCI-8102

USB-карта сбора данных PCI-8102 -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

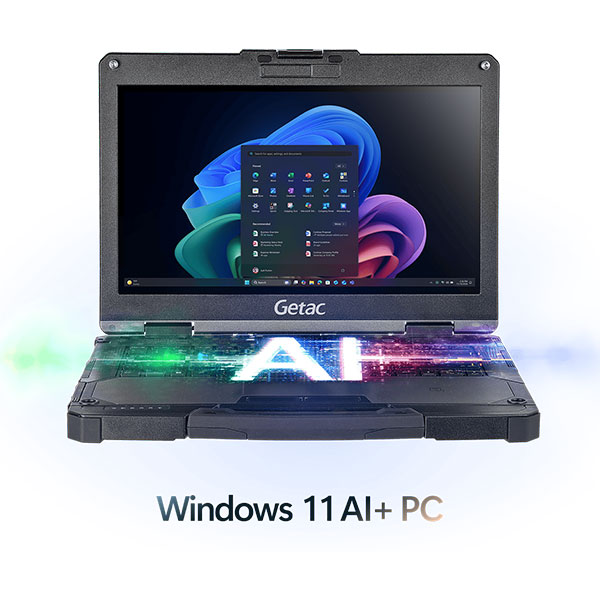

Защищённый ноутбук B360

Защищённый ноутбук B360 -

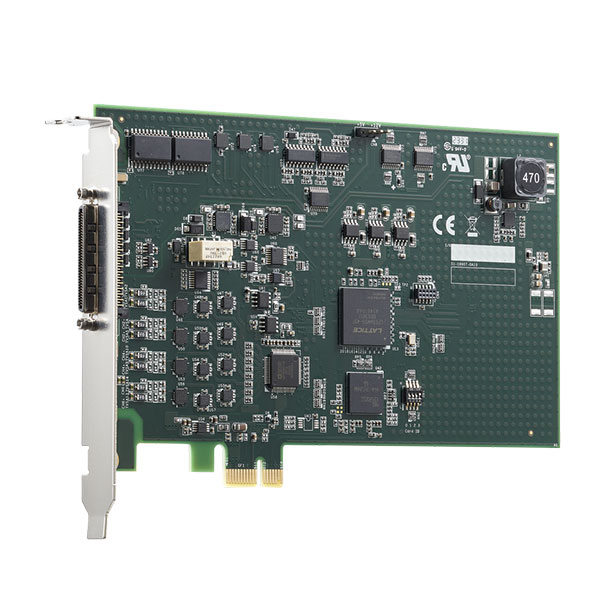

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

Защищённый планшет ZX10

Защищённый планшет ZX10

Связанный поиск

Связанный поиск- Производитель ударопрочных и защищенных планшетов

- Производители материнских плат с интегрированными процессорами

- Купить встраиваемые материнские платы

- Китайский производитель промышленных панельных компьютеров

- Производитель защищенных планшетных компьютеров с ос windows

- Производитель карт сбора данных

- Фабрика встраиваемых промышленных компьютеров на базе linux

- Китайский производитель планшетных компьютеров со степенью защиты ip68

- Производитель мощных ударопрочных планшетов купить

- Китайский производитель встраиваемых промышленных компьютеров