Завод высокопроизводительных сенсорных ноутбуков

Все эти разговоры про 'автоматизированные линии сборки, работающие круглосуточно' и 'полная роботизация производства' звучат красиво, но на практике завод высокопроизводительных сенсорных ноутбуков – это не только роботы. Это сложный баланс между человеческим трудом, качеством компонентов, контролем процессов и, что немаловажно, постоянной адаптацией к меняющимся требованиям рынка. Многие задумываются о масштабировании, но часто забывают о тонких моментах, о том, что делает продукт действительно успешным. В сегодняшней статье поделюсь некоторыми наблюдениями и опытом, полученным за последние годы.

Вызовы на старте: выбор платформы и компонентов

Самый первый и, пожалуй, самый критичный шаг – это выбор платформы. Мы начинали с попыток кастомизации существующих решений, что, в итоге, привело к множеству проблем с масштабируемостью и стоимостью. Нам потребовалось время, чтобы понять, что лучший подход – это либо глубокая интеграция с производителями компонентов (например, Intel, AMD, Qualcomm), либо разработка собственной платформы. При этом ключевую роль играет совместимость и доступность компонентов, особенно сенсоров. Не всегда просто найти сенсор, который бы соответствовал всем техническим требованиям и при этом был в достаточных объемах.

Помню один случай, когда мы потратили месяцы на поиски определенного типа сенсора – с высокой точностью и низкой задержкой. Оказывается, он был в наличии, но производитель настаивал на очень больших объемах заказа, что было неприемлемо для нас на старте. В итоге, нам пришлось искать альтернативное решение, которое потребовало переработки всей конструкции. И это только один пример. Кроме того, не стоит недооценивать влияние компонентов на энергопотребление. Сенсорные ноутбуки, как правило, должны быть энергоэффективными, иначе срок службы батареи будет неприемлемо коротким.

Оптимизация производственного процесса: автоматизация vs. гибкость

Автоматизация – это хорошо, но не всегда. Полная автоматизация сборки может быть эффективной для массового производства, но для завода высокопроизводительных сенсорных ноутбуков, где часто встречаются индивидуальные конфигурации и кастомизация, требуется более гибкий подход. Мы экспериментировали с различными системами роботизированной сборки, но столкнулись с тем, что они плохо адаптируются к изменениям в конструкции или компонентах. В итоге, мы выработали систему, в которой роботы выполняют наиболее повторяющиеся операции, а человеческий труд используется для контроля качества, сборки сложных узлов и настройки конфигураций.

Одним из важных аспектов оптимизации является контроль качества на всех этапах производства. Мы внедрили систему автоматического тестирования, которая позволяет выявлять дефекты на ранней стадии. Но это не исключает необходимости ручного контроля – особенно в части сенсорной интеграции. Иногда очень сложно выявить проблему только с помощью автоматизированных тестов. Только внимательный осмотр и проверка работы сенсора в реальных условиях позволяют обнаружить скрытые дефекты. В принципе, это универсальный принцип, справедливый для большинства высокотехнологичных производств.

Контроль качества и тестирование: сложность сенсорной интеграции

Сенсорная интеграция – это отдельная головная боль. Недостаточная точность сенсора, плохое качество сигнала, проблемы с калибровкой – все это может привести к серьезным проблемам с функциональностью ноутбука. Мы долго разрабатывали собственные методы тестирования сенсорных систем, которые позволяют выявлять даже самые незначительные отклонения от нормы. Важным элементом является не только проверка работы сенсора в изолированной среде, но и тестирование его в реальных условиях использования.

В частности, нас часто беспокоят проблемы с помехами. Электронные устройства, особенно сенсорные ноутбуки, могут быть подвержены воздействию различных электромагнитных помех, которые могут искажать сигналы сенсоров. Чтобы минимизировать влияние помех, мы используем экранированные корпуса, фильтры и другие методы защиты. Кроме того, важно учитывать влияние окружающей среды на работу сенсоров. Температура, влажность, вибрация – все это может влиять на точность измерений. Мы проводим тестирование в различных условиях, чтобы убедиться, что сенсоры работают стабильно в любых ситуациях. На этот счет стоит подчеркнуть, что идеального решения нет, всегда нужно находить компромисс между стоимостью, надежностью и производительностью.

Реальные примеры и уроки

Мы сталкивались с множеством проблем на пути к созданию завода высокопроизводительных сенсорных ноутбуков. Например, один из наших первых проектов был сорван из-за проблем с поставками компонентов. Вместо того чтобы пытаться найти альтернативных поставщиков, мы решили пересмотреть конструкцию ноутбука, чтобы использовать более распространенные компоненты. Это потребовало значительных усилий, но в итоге позволило нам завершить проект в срок и в рамках бюджета.

Еще один важный урок, который мы извлекли, – это необходимость постоянного обучения и развития. Технологии в области сенсоров и ноутбуков развиваются очень быстро. Чтобы оставаться конкурентоспособными, необходимо постоянно следить за новыми тенденциями и внедрять новые технологии. Также важно иметь сильную команду специалистов, которые обладают необходимыми знаниями и опытом. В конечном счете, успех завода высокопроизводительных сенсорных ноутбуков зависит от многих факторов, и главное – это способность адаптироваться к меняющимся условиям и постоянно улучшать свой продукт.

ООО Гуанчжоу Хуацзе Электронные Технологии (https://www.huajietek.ru/), основанная в 2003 году, имеет большой опыт в системной интеграции и интеллектуальной сборке, включая разработку и производство высокотехнологичной продукции. Наш опыт может быть полезен тем, кто планирует создание аналогичного производства. Мы не просто производим ноутбуки, мы создаем решения, отвечающие потребностям наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

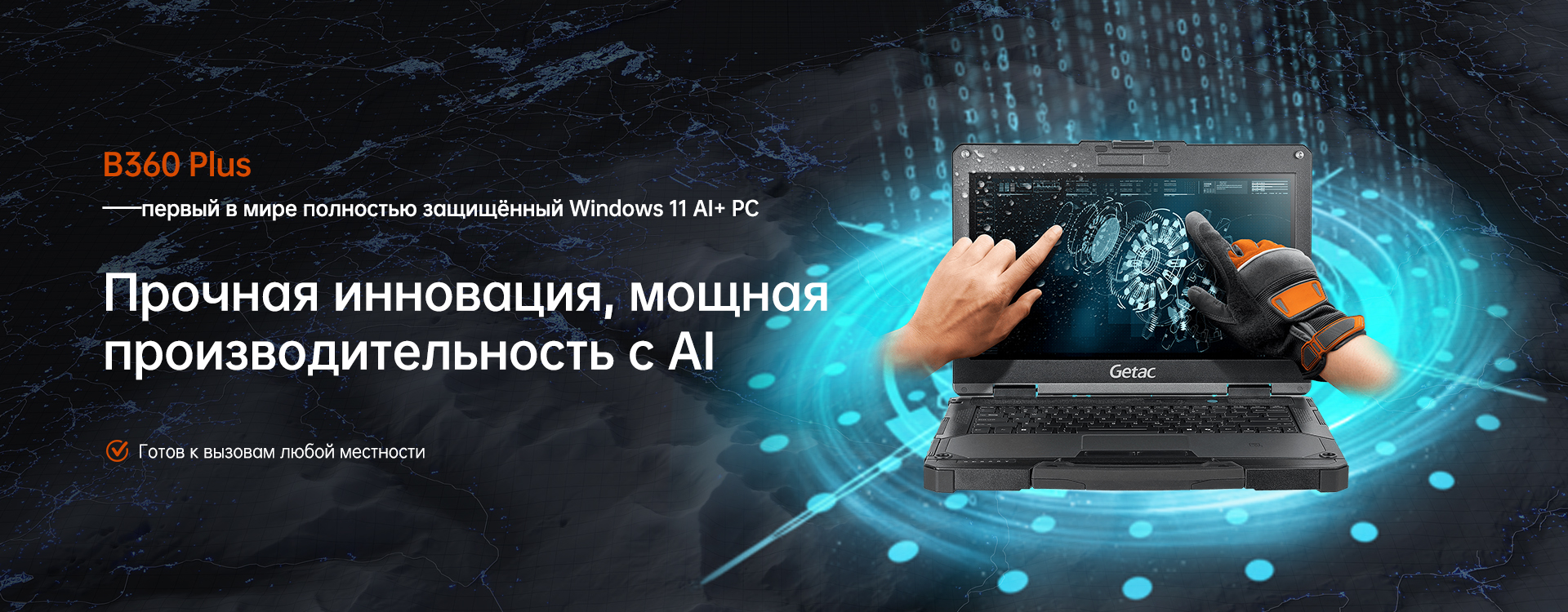

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

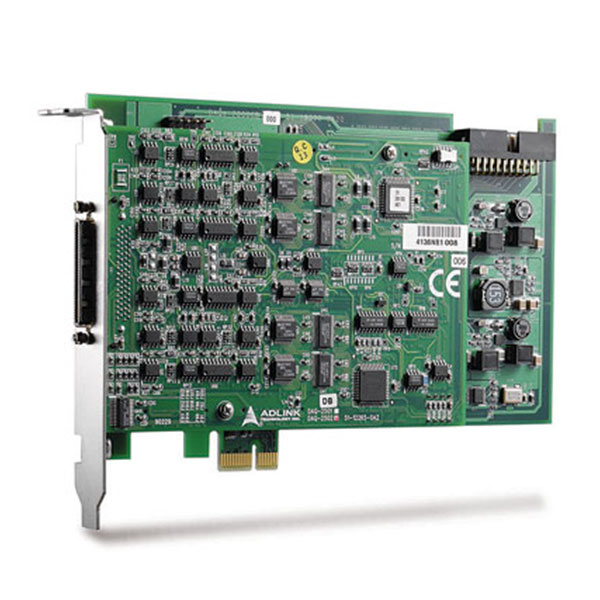

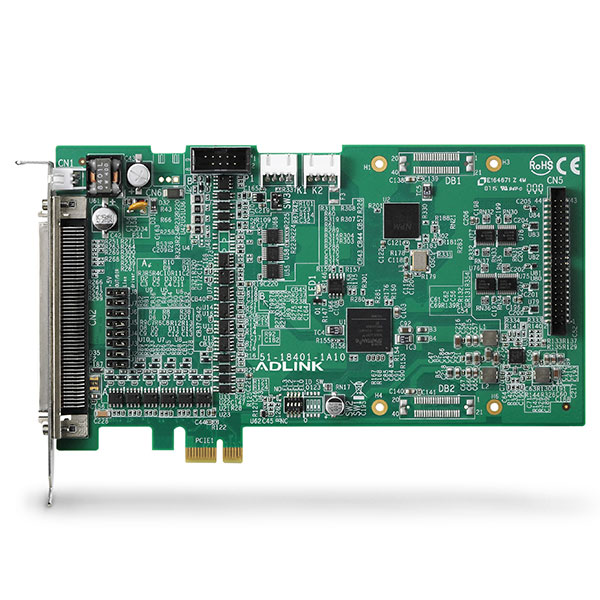

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Защищённый ноутбук X600 Сервер

Защищённый ноутбук X600 Сервер -

Защищённый планшет A140

Защищённый планшет A140 -

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый ноутбук X600

Защищённый ноутбук X600 -

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

Защищённый планшет F110-EX

Защищённый планшет F110-EX -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Защищённый планшет ZX10-EX-OK

Защищённый планшет ZX10-EX-OK -

USB-карта сбора данных AMP-204C / AMP-208C

USB-карта сбора данных AMP-204C / AMP-208C -

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154

Связанный поиск

Связанный поиск- Промышленные планшеты на windows

- Китайский производитель защищенных ноутбуков

- Модули удаленного сбора данных из китая

- Производители которые покупают прочные ноутбуки ip65

- Встроенная графика в материнской плате

- Ударопрочные и водонепроницаемые планшеты из китая

- Производители защищенных планшетных компьютеров

- Поставщики 15-дюймовых прочных планшетных компьютеров из китая

- Компьютер защищенный ноутбук

- Поставщики модулей сбора данных msd 200 из китая