Завод по производству водонепроницаемых и ударопрочных планшетных пк

В последнее время наблюдается всплеск интереса к производству водонепроницаемых и ударопрочных планшетных ПК. Часто это воспринимается как простое наращивание прочности корпуса, но на деле все гораздо сложнее. Многие недооценивают системные требования, интеграцию комплектующих и, что не менее важно, особенности тестирования и сертификации в реальных условиях эксплуатации. Часто, на этапе разработки, упускаются важные детали, которые потом приводят к серьезным проблемам с надежностью готового продукта.

Исходные данные: от концепции до прототипа

Итак, имеем задачу – создать планшетный ПК, устойчивый к воде и ударам. Первый этап – выбор материалов. Здесь сразу возникает дилемма: алюминий, магниевый сплав, поликарбонат – у каждого свои преимущества и недостатки. Алюминий хорош в плане теплоотвода и прочности, но увеличивает вес. Магниевый сплав легче, но требует более сложной обработки. Поликарбонат же, хоть и легкий, может быть недостаточно прочным при сильных ударах. Реальный опыт показал, что оптимальным часто оказывается комбинация материалов – например, алюминиевая рама и поликарбонатная задняя панель. Нужно просчитывать все, начиная от механической прочности, заканчивая теплопроводностью, учитывая, что планшет будет использоваться в различных климатических условиях и подвергаться разным нагрузкам.

Далее – выбор компонентов. Тут важно не только подобрать мощный процессор и достаточный объем памяти, но и обратить внимание на их защиту от влаги и пыли (IP-рейтинг). Комплектующие должны быть готовы к эксплуатации в неблагоприятных условиях. Например, используем компоненты, которые выдерживают широкий диапазон температур. Помню один случай, когда мы использовали материнскую плату, которая, казалось бы, соответствовала заявленным характеристикам. Но после нескольких недель эксплуатации в условиях повышенной влажности она начала давать сбои. Пришлось полностью переделывать конструкцию, выбирая компоненты с более надежной защитой.

Контроль качества на этапах производства

Процесс производства водонепроницаемых и ударопрочных планшетных ПК – это многоступенчатая процедура, требующая строгого контроля качества на каждом этапе. Важно следить за точностью сборки, герметичностью соединений и качеством пайки. Использование автоматизированных систем контроля – это необходимость, а не просто желательный атрибут. Особенно важен контроль за нанесением защитных покрытий. Часто, даже небольшие дефекты в этих покрытиях могут привести к протечкам и повреждениям электроники.

Нам приходилось использовать специальные приборы для тестирования герметичности – как это делается в авиационной промышленности. Мы применяли методы имитации различных сценариев использования: падение с разной высоты, воздействие воды под разным давлением, воздействие пыли и грязи. Только так можно убедиться в надежности конструкции и соответствии заявленным характеристикам. Это, безусловно, увеличивает стоимость производства, но позволяет избежать дорогостоящих браков и рекламаций в будущем.

Проблемы интеграции и тестирования

Интеграция компонентов в корпус планшетного ПК – это отдельная задача. Нужно учитывать размеры и расположение всех элементов, а также обеспечить их надежное крепление. Часто возникают проблемы с теплоотводом, особенно при использовании мощных процессоров. Необходимо спроектировать эффективную систему охлаждения, которая не будет занимать слишком много места и не помешает герметичности корпуса. Один из сложных моментов – обеспечение доступа к портам и разъемам при сохранении водонепроницаемости.

Тестирование – это, пожалуй, самый трудоемкий и важный этап. Нельзя ограничиваться стандартными тестами, которые используются для обычных планшетов. Нужно провести комплексное тестирование в условиях, максимально приближенных к реальным. Это включает в себя тестирование на устойчивость к ударам, падениям, воздействию воды, пыли, вибрации, электромагнитным помехам и экстремальным температурам. Именно от качества тестирования зависит надежность готового продукта.

Попытки с использованием новых материалов

Мы однажды предприняли попытку использовать композитные материалы на основе углеродного волокна для повышения прочности и снижения веса. Идея была привлекательной, но на практике оказалось сложнее, чем мы предполагали. Сложно обеспечить надежное соединение углеродного волокна с другими материалами, а также сложно добиться равномерного распределения нагрузки при ударах. В итоге, пришлось вернуться к более традиционным материалам, хотя это и увеличило вес устройства. Понимание ограничений новых материалов – важная часть производства водонепроницаемых и ударопрочных планшетных ПК.

Сертификация и соответствие стандартам

После завершения разработки и производства необходимо пройти сертификацию и получить соответствие стандартам. Это включает в себя прохождение различных испытаний и получение необходимых сертификатов. Важно учитывать требования различных рынков, так как они могут отличаться. Например, для продажи в Европе необходимо соответствовать требованиям европейской директивы по электромагнитной совместимости (EMC).

Процесс сертификации может быть долгим и дорогостоящим, поэтому важно начинать его как можно раньше. Необходимо подготовить всю необходимую документацию и пройти все необходимые испытания. Это гарантирует, что ваш планшетный ПК соответствует требованиям безопасности и качества, и может быть продан на различных рынках.

ООО Гуанчжоу Хуацзе Электронные Технологии, основанное в 2003 году, располагает опытом в этой области и может предложить комплексные решения по разработке и производству планшетных ПК, способных выдерживать самые суровые условия эксплуатации. Мы понимаем все тонкости этого процесса и всегда находим оптимальный баланс между прочностью, надежностью и стоимостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый ноутбук B360

Защищённый ноутбук B360 -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

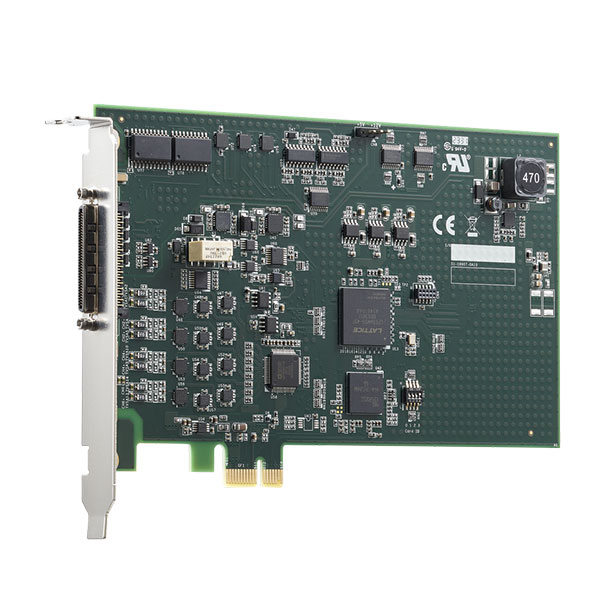

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Защищённый планшет F110-EX

Защищённый планшет F110-EX -

Промышленный компьютер Серия MXE-5500

Промышленный компьютер Серия MXE-5500 -

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

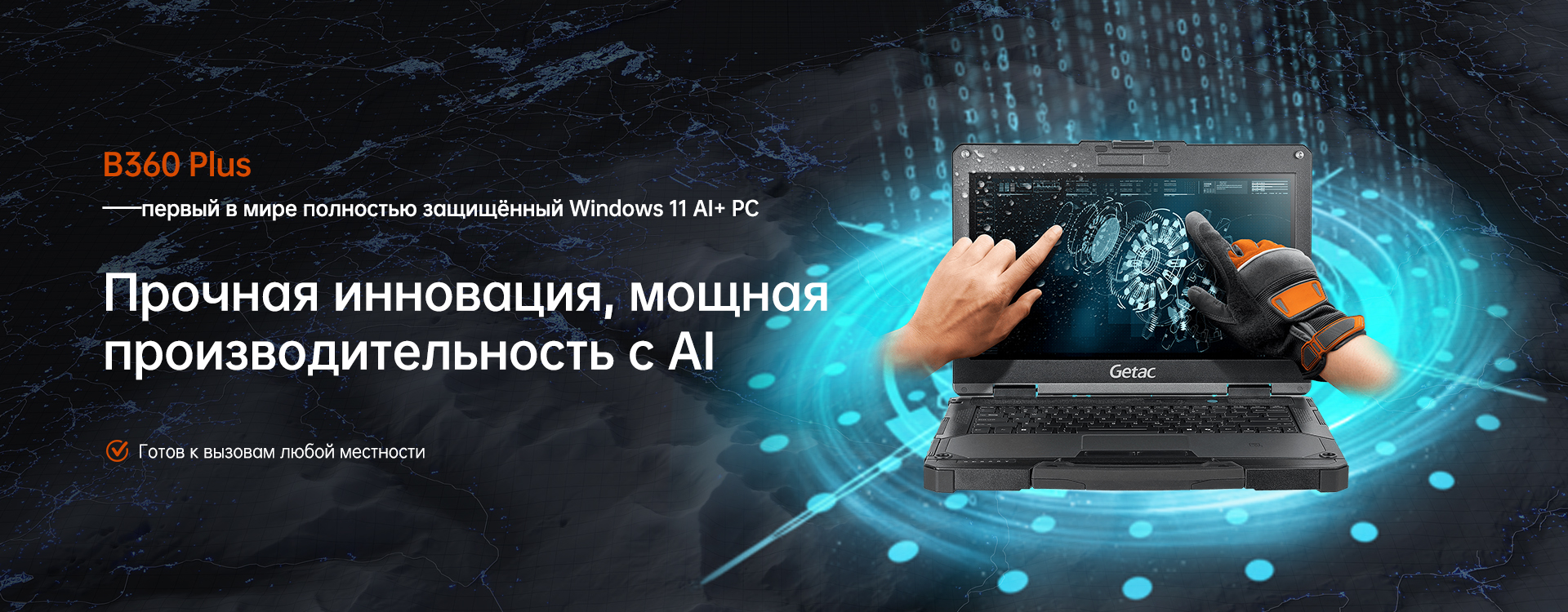

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

Защищённый планшет ZX10

Защищённый планшет ZX10 -

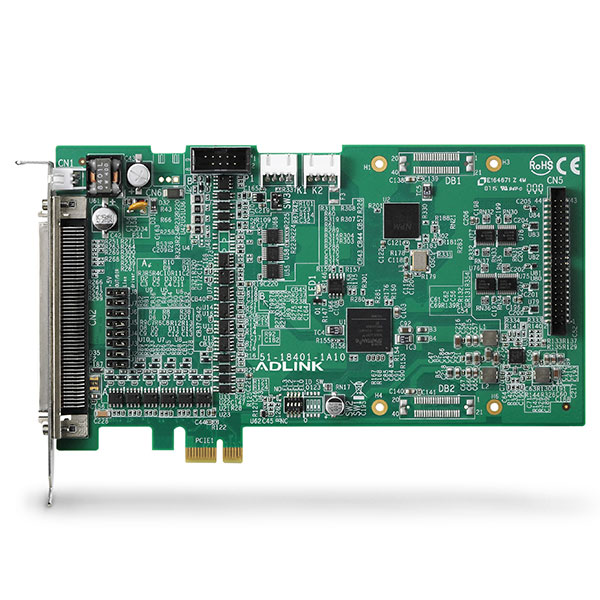

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Защищённый планшет ZX80

Защищённый планшет ZX80 -

Защищённый планшет V110

Защищённый планшет V110

Связанный поиск

Связанный поиск- Производитель взрывозащищенных планшетных компьютеров

- Поставщики ударопрочных и водонепроницаемых планшетов

- Модуль сбора и передачи данных

- Поставщики промышленных компьютеров core i5

- Поставщики промышленных компьютеров 4u

- Производитель прочных ноутбуков getac

- Поставщики промышленных мэйнфреймов с ос linux

- Китайский производитель ноутбуков с сенсорными экранами

- Завод 15-дюймовых прочных планшетов

- Купить промышленный компьютер