Завод по производству модуля сбора данных msd 200

Модули сбора данных, особенно такие, как MSD 200, кажутся простыми на первый взгляд – собрать компоненты, собрать схему, проверить. Но на деле все гораздо сложнее. Часто встречаю у новых заказчиков завышенные ожидания по скорости и стоимости. И часто это связано с недооценкой сложности не только производства, но и самого MSD 200 как устройства. Сегодня хочу поделиться некоторыми мыслями, основанными на практическом опыте работы с этими модулями. Не претендую на абсолютную истину, но надеюсь, что мой взгляд поможет сформировать более реалистичное представление о процессе.

Что такое MSD 200 и почему он важен?

MSD 200 – это не просто кусок печатной платы с микросхемой. Это комплексное устройство, предназначенное для сбора и обработки данных от различных датчиков. Он используется в широком спектре применений: от промышленной автоматизации и мониторинга окружающей среды до логистики и умного строительства. Именно гибкость и адаптивность MSD 200, его способность к интеграции с различными датчиками, делает его таким востребованным. Устройство может работать в самых разных условиях – от экстремальных температур до высоких вибраций, а его энергоэффективность позволяет использовать его в автономных приложениях. В нашем случае, в ООО Гуанчжоу Хуацзе Электронные Технологии, мы часто сталкиваемся с запросами на модификацию MSD 200 для работы с специфическими датчиками, что требует детального анализа схемы и подбора компонентов.

Основные этапы производства

Процесс производства MSD 200 включает в себя несколько ключевых этапов. Начинается все с проектирования печатной платы – это, пожалуй, самый важный этап. От правильного проектирования зависит надежность и функциональность конечного продукта. Далее идет изготовление самой платы, которое обычно выполняется на заказ в специализированных компаниях. После изготовления платы, на нее устанавливаются компоненты – это процесс, требующий высокой точности и аккуратности. Затем производится пайка компонентов, после чего следует тестирование готового модуля.

Одно из самых сложных моментов – это подбор компонентов. Особенно это касается специализированных микросхем и датчиков. Мы часто сталкиваемся с ситуациями, когда нужного компонента нет в наличии, или его стоимость существенно превышает запланированную. В таких случаях приходится искать альтернативные решения, что может потребовать дополнительных исследований и разработок. Кроме того, необходимо учитывать совместимость компонентов между собой, чтобы обеспечить стабильную и надежную работу всей системы.

Проблемы, с которыми мы сталкиваемся

Несмотря на кажущуюся простоту, производство MSD 200 связано с рядом проблем. Одной из основных является контроль качества. Необходимо тщательно проверять каждый компонент и каждый этап производства, чтобы исключить возможность появления дефектов. Это требует использования современного оборудования и квалифицированного персонала. Кроме того, важно учитывать влияние окружающей среды на работоспособность модуля – температура, влажность, вибрация могут негативно сказаться на его надежности.

Еще одна проблема – это логистика. Мы работаем с поставщиками из разных стран, что может усложнить процесс доставки компонентов и готовых модулей. Необходимо тщательно планировать логистику, чтобы избежать задержек и повреждений. Кроме того, важно учитывать таможенные правила и требования.

Опыт работы и конкретные примеры

Например, недавно у нас был заказ на производство партии MSD 200 с расширенным функционалом – добавление возможности подключения дополнительных датчиков и интеграция с системой хранения данных. Это потребовало значительной доработки схемы и использования новых компонентов. Мы столкнулись с трудностями при подборе микросхемы, которая соответствовала нашим требованиям по энергопотреблению и функциональности. После нескольких недель поиска мы нашли подходящее решение, которое позволило нам успешно завершить проект.

В другой раз у нас возникла проблема с дефектами пайки. При тщательном анализе выяснилось, что проблема связана с недостаточной квалификацией паяльщика. Мы провели дополнительное обучение персонала и внедрили более строгие процедуры контроля качества. Это позволило нам значительно снизить количество дефектных модулей.

Важность автоматизации

Постепенно мы все больше внедряем автоматизацию в процесс производства. Это позволяет повысить точность и скорость сборки, а также снизить количество брака. Мы используем автоматические паяльные станции, которые обеспечивают равномерное и качественное припаивание компонентов. Кроме того, мы используем автоматизированные системы тестирования, которые позволяют быстро и эффективно проверять работоспособность готовых модулей.

Автоматизация – это не просто модный тренд, это необходимость, если вы хотите оставаться конкурентоспособными на рынке. Позволяет значительно сократить время производства и снизить себестоимость продукции. ООО Гуанчжоу Хуацзе Электронные Технологии постоянно инвестирует в автоматизацию, чтобы соответствовать требованиям наших клиентов.

Перспективы развития

Мы видим большой потенциал в развитии MSD 200 и его применении в новых областях. Например, мы планируем разработать модули, которые будут использовать технологии искусственного интеллекта для обработки данных. Это позволит повысить точность и эффективность сбора и анализа информации. Кроме того, мы планируем разрабатывать модули, которые будут работать в условиях экстремальных температур и вибрации.

В целом, мы уверены, что MSD 200 будет оставаться востребованным устройством в течение многих лет. И мы будем продолжать совершенствовать его, чтобы соответствовать требованиям наших клиентов и оставаться на передовой технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

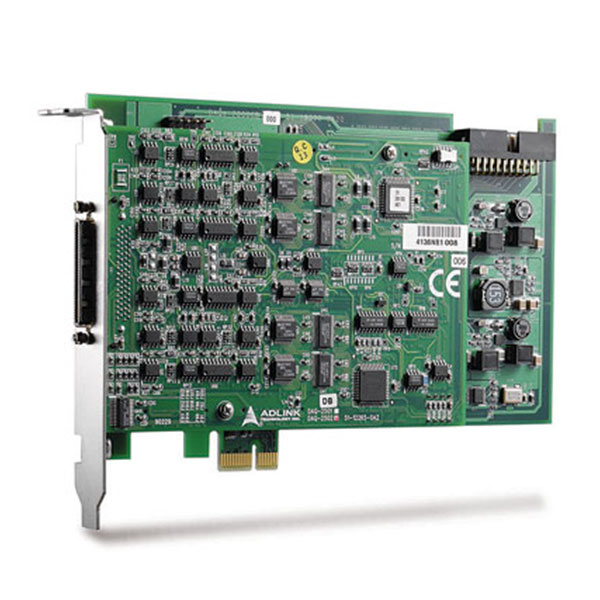

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Защищённый планшет F110

Защищённый планшет F110 -

Защищённый планшет UX10

Защищённый планшет UX10 -

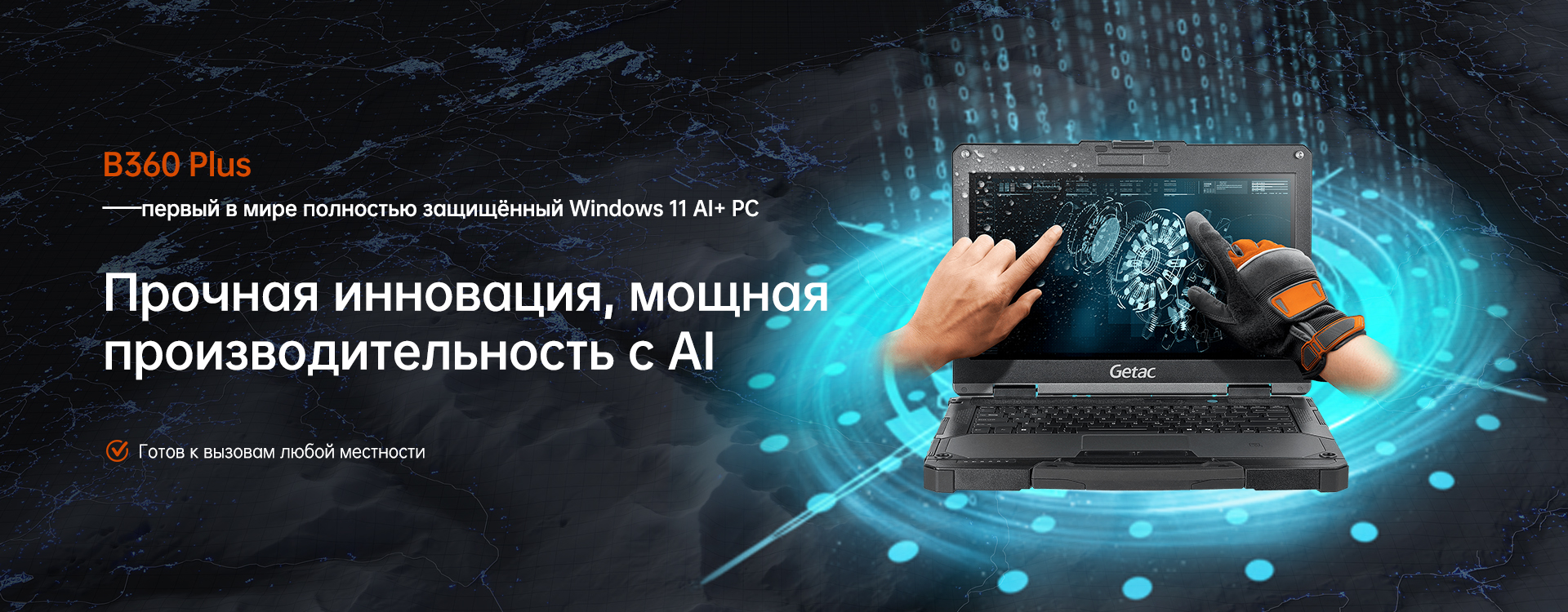

Защищённый ноутбук B360

Защищённый ноутбук B360 -

Защищённый планшет V110

Защищённый планшет V110 -

Защищённый планшет UX10-EX

Защищённый планшет UX10-EX -

Защищённый планшет K120

Защищённый планшет K120 -

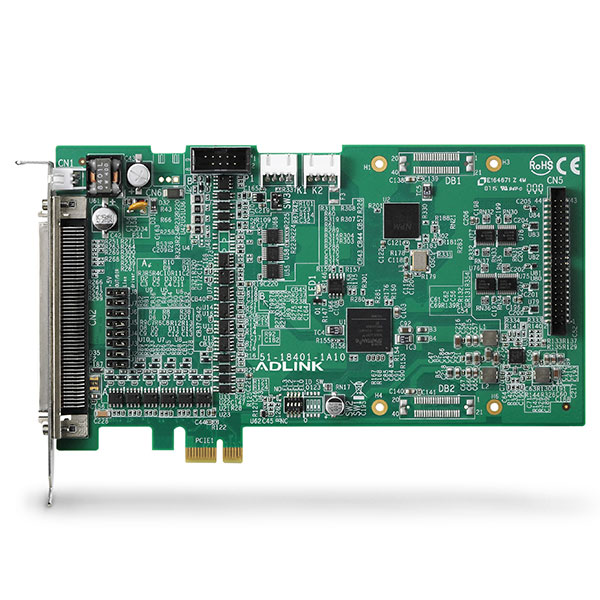

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI -

Защищённый планшет K120-EX

Защищённый планшет K120-EX

Связанный поиск

Связанный поиск- Ноутбук промышленный защищенный

- Защищенный планшет 10

- Водонепроницаемые и ударопрочные планшетные компьютеры из китая

- Заводы по производству сенсорных ноутбуков с плоскими панелями

- Заводы по производству промышленных компьютеров 2u

- Поставщики компактных промышленных компьютеров

- Китайский производитель модулей удаленного сбора данных

- Планшеты 15 защищенный

- Китайский производитель модулей сбора данных msd 200

- Промышленные ноутбуки ip65 из китая