Завод промышленных плоских панелей

Заводы по производству промышленных плоских панелей – это, как правило, сложный комплекс, где технологический прогресс часто сталкивается с реалиями производства. Часто, когда речь заходит об автоматизации, сразу вспоминают дорогостоящее оборудование и сложные программные комплексы. Но, на мой взгляд, главное – это правильная организация процессов и, конечно же, квалифицированные кадры. Многие начинающие предприниматели недооценивают важность этого аспекта, что, как правило, приводит к проблемам на старте. Впрочем, это не всегда так, и успешные примеры есть, просто они не так заметны в общем потоке.

Основные этапы производства и типичные проблемы

Итак, давайте разберем основные этапы производства, от подготовки сырья до контроля качества готовой продукции. Начну с подготовки сырья – это всегда критически важный этап. Мы работали с различными материалами: от алюминиевых сплавов до композитных материалов. Самая большая проблема, которую мы встречали, это нестабильность качества входящего сырья. Это напрямую влияет на конечный результат, и в итоге может привести к большим переработкам и потерям. Например, в одном проекте получились проблемы с равномерностью нанесения покрытия на панели из сплава, что требовало дополнительной шлифовки и полировки. Проблема оказалась связана с небольшими отклонениями в химическом составе материала, которые мы не могли контролировать, а потом приспосабливаться.

Дальше идет формирование панели – это может быть штамповка, прессование или фрезеровка. Здесь наиболее распространенные ошибки связаны с неправильными параметрами инструмента и режимами резания. Недостаточный контроль температуры инструмента или неподходящий выбор СОЖ могут привести к деформации панели или повреждению поверхности. Особое внимание стоит уделять качеству оснастки. Некачественные штампы или пресс-формы неизбежно приведут к браку. Мы однажды столкнулись с проблемой деформации панелей при штамповке, что оказалось связано с износом матрицы. Замена матрицы решила проблему, но потребовала времени и финансовых вложений.

Затем идет покрытие – нанесение лакокрасочного или защитного слоя. Здесь важно обеспечить равномерность и однородность покрытия. Часто возникают проблемы с адгезией покрытия к основанию. Это может быть связано с неправильной подготовкой поверхности или с использованием неподходящих грунтовок. В нашем случае, мы долго экспериментировали с различными типами грунтовки, прежде чем нашли ту, которая обеспечивала наилучшую адгезию на алюминиевых панелях.

Автоматизация и интеллектуальный контроль качества

Автоматизация, безусловно, играет важную роль в повышении эффективности производства. Однако, просто внедрение автоматизированных линий – это не гарантия успеха. Важно правильно подобрать оборудование и настроить его параметры. Мы несколько раз сталкивались с ситуацией, когда автоматизация, наоборот, приводила к снижению качества продукции. Например, мы пытались внедрить роботизированную систему контроля качества, но она оказалась слишком чувствительной к мелким дефектам, которые были не критичны с точки зрения функциональности. Это приводило к большому количеству ложных срабатываний и требовало постоянной ручной корректировки. В итоге, мы решили вернуться к более традиционным методам контроля качества, используя комбинацию визуального контроля и специализированного оборудования.

Интеллектуальный контроль качества – это уже другой уровень. Использование машинного зрения, датчиков и других интеллектуальных систем позволяет выявлять дефекты на ранних стадиях производства и предотвращать их дальнейшее распространение. Это значительно повышает качество продукции и снижает затраты на переработку. В последнее время мы активно изучаем возможности применения машинного зрения для контроля качества поверхности и выявления микротрещин.

Реальные примеры и выводы

Одним из интересных проектов, над которыми мы работали, было производство панелей для использования в медицинском оборудовании. Для этих панелей требовалась высокая чистота и устойчивость к дезинфицирующим средствам. Мы использовали специальные сплавы и покрытия, а также строгий контроль качества на всех этапах производства. В итоге, нам удалось создать продукт, который соответствовал всем требованиям заказчика. Один из ключевых моментов – это разработка собственного процесса очистки и дезинфекции панелей, который позволял гарантировать их стерильность.

В заключение хочу сказать, что производство промышленных плоских панелей – это сложная и многогранная задача. Успех в этой области зависит от множества факторов: от качества сырья и оборудования до квалификации персонала и эффективной организации процессов. Не стоит недооценивать важность каждого этапа производства и постоянно искать способы улучшения качества продукции и снижения затрат. И, конечно же, необходимо следить за новыми технологиями и внедрять их в производство, но делать это обдуманно и с учетом специфики конкретного проекта.

ООО Гуанчжоу Хуацзе Электронные Технологии имеет богатый опыт в сфере проектирования, производства и поставки промышленных компьютеров и систем управления, а также оборудования для интеллектуальной сборки и тестирования. Мы готовы предложить комплексные решения для производства промышленных панелей, от разработки технологических процессов до внедрения автоматизированных линий и систем контроля качества. Более подробную информацию о нашей компании и предлагаемых услугах вы можете найти на нашем сайте: https://www.huajietek.ru.

Дополнительные соображения: экологичность производства

Нельзя не упомянуть о возрастающем внимании к экологическим аспектам производства. В последнее время все больше заказчиков предъявляют требования к использованию экологически чистых материалов и технологий. Мы активно изучаем возможности применения возобновляемых источников энергии и переработки отходов производства. В частности, мы рассматриваем возможность использования рециклированных материалов для изготовления панелей и внедрения новых технологий покрытия, которые не содержат вредных веществ. Это важный тренд, и компания, которая не обращает внимания на экологичность, рискует потерять конкурентоспособность в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый планшет ZX80

Защищённый планшет ZX80 -

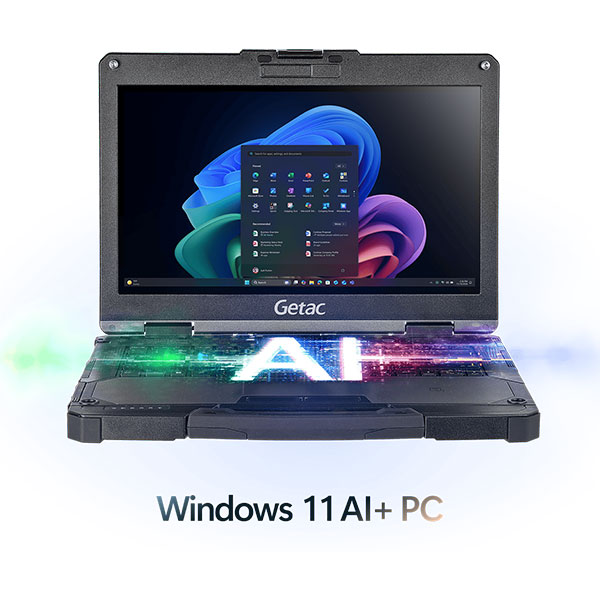

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый планшет V110

Защищённый планшет V110 -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

Защищённый ноутбук X600 PRO

Защищённый ноутбук X600 PRO -

USB-карта сбора данных AMP-204C / AMP-208C

USB-карта сбора данных AMP-204C / AMP-208C -

Защищённый планшет F110-EX

Защищённый планшет F110-EX -

Защищённый ноутбук X600 Сервер

Защищённый ноутбук X600 Сервер -

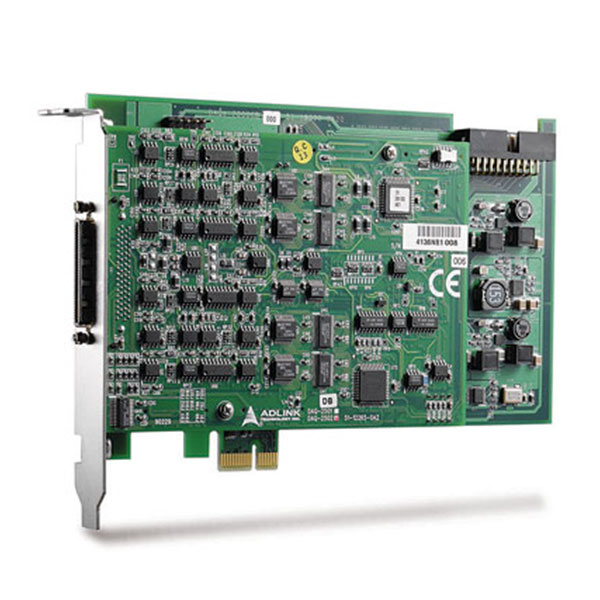

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Защищённый ноутбук X600

Защищённый ноутбук X600

Связанный поиск

Связанный поиск- Китайский производитель планшетов getac

- Поставщики android прочный планшеты из китая

- Заводы по производству ударопрочных планшетных компьютеров

- Завод водонепроницаемого планшета android

- Производитель материнских плат msi с интегрированными видеокартами

- Китайский производитель промышленных пк

- Поставщики защищенных ноутбуков с сенсорным экраном

- Завод по производству военных ноутбуков

- Ноутбук с защищённый сенсорным экраном

- Промышленные компьютеры для монтажа в стойку из китая