Производитель плат управления

Итак, производитель плат управления… Сразу возникает ощущение чего-то четкого, технологичного, возможно, даже автоматизированного. И вроде бы все понятно: компоненты, печатные платы, сборка. Но на деле, это гораздо сложнее. Часто, к нам обращаются клиенты, ожидающие просто 'сделать плату по схеме'. А мы начинаем копать глубже – какие требования к стабильности, к энергопотреблению, к помехоустойчивости? Как плата будет взаимодействовать с другими компонентами системы? И вот тут начинаются интересные вопросы, требующие не просто технических знаний, а и опыта. Мне кажется, многие недооценивают важность этого этапа – простое изготовление платы – это лишь вершина айсберга.

Обзор: не просто производство, а инженерная задача

Сегодня мы поговорим о реальных проблемах, с которыми сталкиваются производители плат управления, и о том, какие факторы влияют на конечный результат. Речь пойдет не о теоретических аспектах, а о том, что мы видим на практике, о ошибках, которые совершают, и о способах их избежать. Начнем с общих проблем, а потом перейдем к конкретным примерам.

Выбор компонентов и их поставщиков

Первый камень преткновения – это выбор компонентов. Не всегда получается найти то, что нужно, в нужном количестве и по приемлемой цене. Иногда приходится идти на компромиссы, заменяя дорогие компоненты более дешевыми аналогами. Но это всегда риск. Особенно когда речь идет о критически важных компонентах, отвечающих за стабильность работы всей системы. Мы сталкивались с ситуацией, когда замена конденсатора, хоть и казавшаяся незначительной, привела к сбоям в работе платы. Поэтому, очень важно тщательно выбирать поставщиков и проверять качество компонентов.

Важный момент – это не только цена, но и надежность поставщика. Особенно, когда речь идет о компонентах, которые нужно закупать большими партиями. Поставщик должен быть готов к оперативной поставке, а также предоставлять гарантии качества. Недавно у нас была проблема с поставщиком одного из микроконтроллеров – задержки в поставках, некачественная упаковка… Это серьезно сказалось на сроках нашего проекта. В итоге, пришлось искать альтернативного поставщика, что потребовало дополнительных усилий и затрат.

Еще один аспект – это соответствие компонентов спецификациям. Многие поставщики не всегда предоставляют полную и достоверную информацию о своих продуктах. Иногда приходится самостоятельно проводить тестирование компонентов, чтобы убедиться в их соответствии требованиям. Это требует дополнительных затрат времени и ресурсов, но это необходимо для обеспечения надежности нашей продукции.

Разработка печатной платы (PCB)

Разработка печатной платы – это отдельная сложная задача. Необходимо учитывать множество факторов: электромагнитную совместимость, теплоотвод, размещение компонентов, трассировку сигналов. Ошибки на этом этапе могут привести к серьезным проблемам с работой платы. Например, неправильно рассчитанный тракт питания может привести к перепадам напряжения, что в свою очередь может повредить компоненты. Или, неоптимальное размещение компонентов может привести к возникновению паразитных колебаний, что негативно скажется на работе аналоговой схемы.

Мы используем несколько программных пакетов для проектирования печатных плат, но всегда стараемся привлекать к разработке опытных инженеров. Они учитывают все факторы, которые могут повлиять на работу платы, и предлагают оптимальное решение. Недавно мы столкнулись с проблемой электромагнитной совместимости – плата издавала сильные помехи, которые мешали работе других устройств. Пришлось перепроектировать плату, используя специальные методы экранирования и фильтрации.

И, пожалуй, самое важное – это тщательное тестирование разработанной печатной платы. Нельзя доверять только симуляциям – необходимо проверить работу платы в реальных условиях. Мы используем различные методы тестирования, включая функциональное тестирование, тестирование на электромагнитную совместимость, тестирование на температурный режим.

Сборка и тестирование готовых плат

После того, как печатная плата разработана, необходимо ее собрать и протестировать. Сборка – это трудоемкий процесс, требующий высокой квалификации и аккуратности. Необходимо правильно размещать компоненты, соблюдать полярность, использовать подходящие методы пайки. Ошибки при сборке могут привести к неработоспособности платы. Например, неправильно установленный конденсатор может привести к короткому замыканию, а неправильно спаянный вывод может привести к обрыву цепи.

Мы используем автоматизированные линии сборки, но всегда прибегаем к ручному контролю качества. Это позволяет выявить ошибки, которые могли быть пропущены автоматизированным оборудованием. Важный момент – это использование качественных материалов для пайки. Некачественная пайка может привести к коррозии, что в свою очередь может повредить компоненты.

Тестирование готовых плат – это обязательный этап. Необходимо проверить работу всех функций платы, убедиться в отсутствии коротких замыканий, проверить соответствие электрическим параметрам. Мы используем различные методы тестирования, включая функциональное тестирование, тестирование на соответствие требованиям, тестирование на устойчивость к внешним воздействиям.

Реальный пример: разработка платы для промышленного оборудования

Недавно мы работали над проектом по разработке платы управления для промышленного оборудования. Требования к плате были очень высокими: высокая надежность, устойчивость к вибрациям, широкому диапазону температур. Это была сложная задача, требующая использования современных технологий и материалов. Мы использовали компоненты, предназначенные для работы в жестких условиях, разработали специальную систему теплоотвода, использовали методы экранирования для защиты от электромагнитных помех.

Процесс разработки занял несколько месяцев. Мы столкнулись с рядом трудностей, но в итоге смогли разработать плату, которая полностью соответствовала требованиям заказчика. После внедрения этой платы, надежность оборудования значительно повысилась, а количество поломок сократилось.

Этот проект показал нам, насколько важно тщательно подходить к разработке плат управления для промышленного оборудования. Нельзя экономить на качестве компонентов, необходимо учитывать все факторы, которые могут повлиять на работу платы, и использовать современные технологии и материалы.

Выводы и перспективы

Итак, производство плат управления – это сложная и многогранная задача. Для успешной реализации проекта необходимо обладать не только техническими знаниями, но и опытом. Важно тщательно выбирать компоненты и поставщиков, правильно разрабатывать печатную плату, аккуратно собирать и тестировать готовые платы. И самое главное – не бояться сложных задач и постоянно совершенствовать свои знания и навыки. Потому что рынок постоянно меняется, появляются новые технологии и новые требования.

Мы видим, что в будущем спрос на производителей плат управления будет только расти. Это связано с развитием автоматизации, роботизации и искусственного интеллекта. Поэтому, нам необходимо постоянно развиваться и предлагать нашим клиентам современные и инновационные решения.

ООО Гуанчжоу Хуацзе Электронные Технологии стремится быть надежным партнером для всех, кто нуждается в качественных платах управления. Мы готовы предложить вам полный спектр услуг: от разработки до производства и тестирования. Мы уверены, что сможем помочь вам реализовать ваши самые смелые проекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

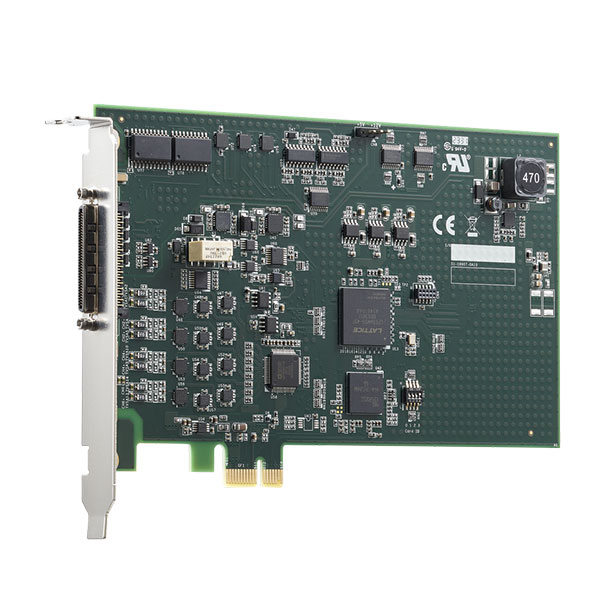

Карта управления движением Серия PCIe-9100

Карта управления движением Серия PCIe-9100 -

Защищённый планшет UX10

Защищённый планшет UX10 -

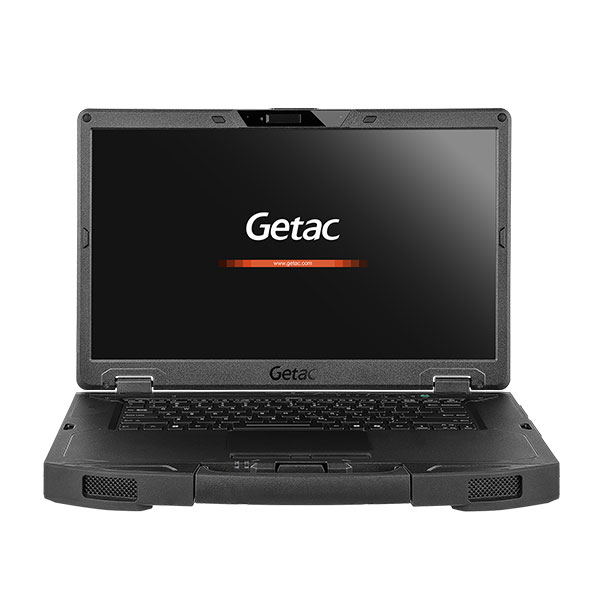

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый планшет UX10-EX

Защищённый планшет UX10-EX -

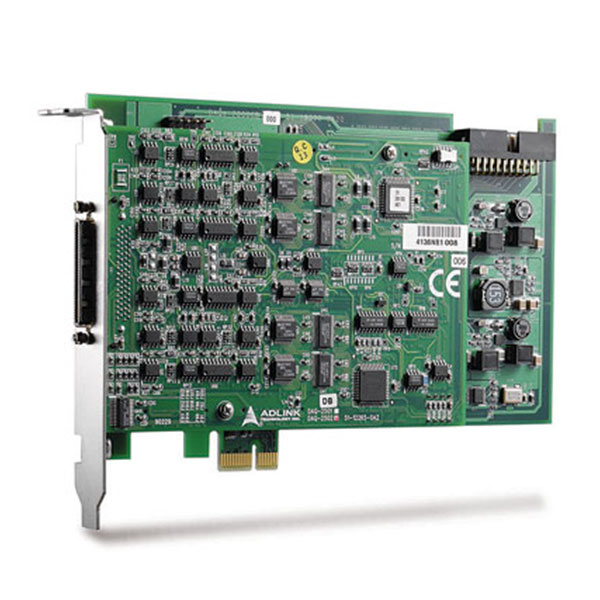

Карта управления движением Серия DAQe-2500

Карта управления движением Серия DAQe-2500 -

Защищённый ноутбук X600 Сервер

Защищённый ноутбук X600 Сервер -

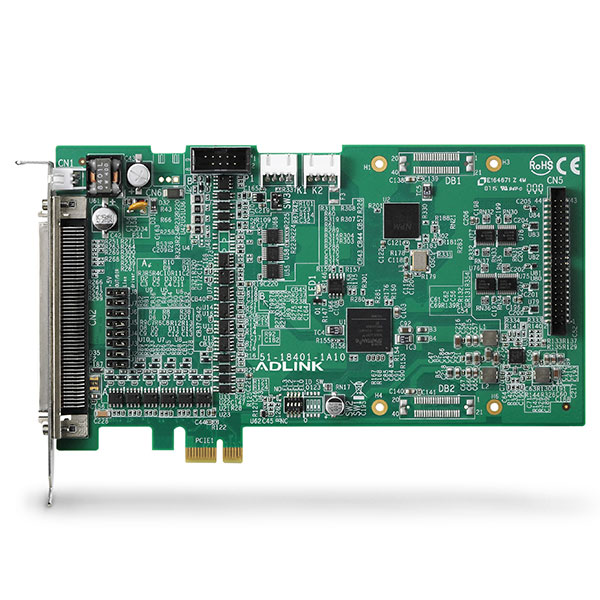

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Промышленный компьютер Серия MVP-5200

Промышленный компьютер Серия MVP-5200 -

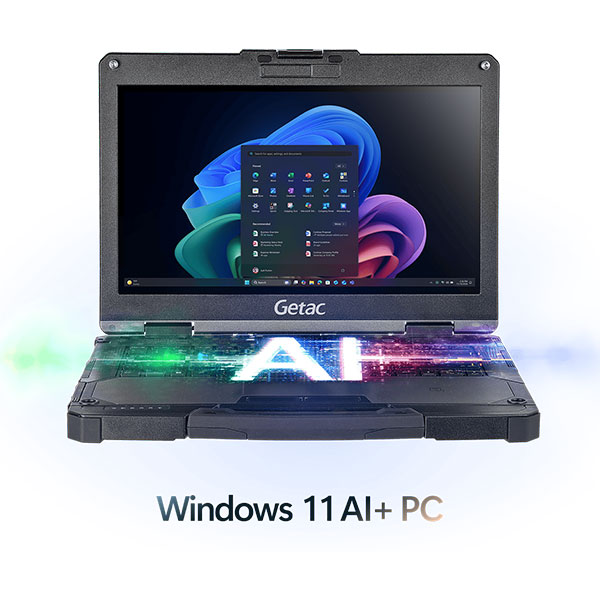

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

Защищённый планшет ZX10-EX-OK

Защищённый планшет ZX10-EX-OK -

Защищённый ноутбук B360

Защищённый ноутбук B360 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI

Связанный поиск

Связанный поиск- Поставщики военных ноутбуков с повышенной прочностью

- Завод промышленных компьютеров с монитором

- Поставщики модулей сбора данных msd 200

- Поставщики карт захвата

- Промышленные сенсорные компьютеры из китая

- Заводы по производству плат дистанционного управления

- Ноутбук с военной приемкой

- Китайский производитель военных защищенных планшетных компьютеров

- Поставщики 19-дюймовых промышленных компьютеров из китая

- Производитель плоских панелей с защитой ip68 и аккумуляторами повышенной емкости