Производитель промышленных мастеров

Честно говоря, когда слышу фразу 'производитель промышленных мастеров', первое, что приходит в голову – это не всегда о конкретном поставщике, а скорее о понимании того, что настоящий успех в автоматизации производства строится не на отдельных деталях, а на целостной системе, где все компоненты идеально согласованы. Зачастую клиенты обращаются к нам с проблемой не с конкретным оборудованием, а с необходимостью оптимизировать весь производственный процесс. Попытки купить просто 'мастерскую' часть решения редко приводят к желаемому результату, если не учитывается взаимодействие с остальным оборудованием и существующей инфраструктурой. Вот об этом и пойдет речь.

Проблема интеграции: как не купить 'кота в мешке'

Мы часто сталкиваемся с ситуацией, когда заказчик видит привлекательную цену и предлагает закупать оборудование по частям у разных поставщиков. Звучит выгодно, но на практике часто приводит к серьезным проблемам с совместимостью, поддержкой и, в конечном итоге, к увеличению времени простоя. Особенно это касается промышленного оборудования, где единый стандарт коммуникации и управления – это не просто 'приятно иметь', а жизненно необходимо. Помню один случай, когда мы помогали заводу по производству автомобильных запчастей. Они приобрели контроллер от одного производителя, а датчики – от другого, полагая, что все будет работать как часы. В итоге, процесс сбора данных оказался крайне сложным и требовал значительных затрат времени и ресурсов на ручную калибровку и 'перевод' данных. Это стоило им ценных денег и серьезно замедлило производственный цикл.

Поэтому, при выборе поставщика промышленного оборудования, стоит уделять особое внимание не только характеристикам конкретных устройств, но и их способности интегрироваться в существующую инфраструктуру. Необходимо запросить подробную информацию о поддерживаемых протоколах связи, наличие драйверов, а также опыт интеграции с подобным оборудованием.

Важность совместимости и поддержки

Совместимость – это не просто техническая характеристика, это долгосрочная инвестиция. Важно убедиться, что поставщик предоставляет актуальную техническую поддержку и способен оперативно решать возникающие проблемы. Иначе рискуете оказаться в ситуации, когда даже самое современное оборудование не будет эффективно работать из-за несовместимости или отсутствия необходимой поддержки.

Мы стараемся выбирать партнеров, которые не просто поставляют оборудование, а предлагают комплексные решения, включающие в себя интеграцию, настройку, обучение персонала и последующую техническую поддержку. Это, конечно, может стоить дороже, но в долгосрочной перспективе окупается многократно.

Примеры из практики: что работает, а что нет

Наш опыт показывает, что эффективное использование промышленного оборудования требует комплексного подхода. Нельзя просто купить 'мастерскую' часть решения и ожидать, что все заработает сразу. Необходимо учитывать все факторы – от характеристик оборудования до квалификации персонала и особенностей производственного процесса.

Например, недавно мы помогали предприятию, которое переходило на автоматизированную линию по упаковке продукции. Они выбрали современный робот для выполнения сложной задачи, но не учли необходимостью предварительной подготовки поверхности продукции и адаптации робота к конкретным условиям производства. В итоге, робот постоянно сбоил, а производительность упала. Пришлось возвращаться к началу и пересматривать весь процесс интеграции.

Анализ ошибок и извлеченные уроки

Такие ситуации, к сожалению, случаются довольно часто. Главное – извлекать уроки из ошибок и не повторять их в будущем. В нашем случае, мы провели тщательный анализ производственного процесса, разработали программу подготовки продукции и скорректировали настройки робота. В результате, линия по упаковке заработала стабильно и с высокой производительностью.

Важно помнить, что промышленное оборудование – это не просто инструмент, это часть сложной системы, требующей грамотной настройки и обслуживания. Не стоит экономить на консультациях специалистов и комплексном подходе к автоматизации.

Сборка и тестирование: залог надежной работы

Многие недооценивают важность правильной сборки и тестирования промышленного оборудования. Даже самое дорогое оборудование может выйти из строя, если его не собрать и не протестировать в соответствии с рекомендациями производителя. Наш опыт говорит о том, что необходим тщательный контроль на каждом этапе сборки, от проверки комплектности до проведения функциональных тестов.

Мы всегда проводим комплексное тестирование всего оборудования перед его поставкой на объект, чтобы убедиться в его работоспособности и соответствии требованиям заказчика. Это позволяет избежать многих проблем в будущем и обеспечить бесперебойную работу производственного процесса.

Будущее автоматизации: тенденции и перспективы

Автоматизация производства – это динамично развивающаяся область. Постоянно появляются новые технологии, которые позволяют повысить эффективность и снизить затраты. Например, сейчас все большую популярность набирают решения на основе искусственного интеллекта и машинного обучения. Эти технологии позволяют оптимизировать производственные процессы, предсказывать поломки оборудования и повышать качество продукции.

Мы следим за всеми новыми тенденциями в области автоматизации и предлагаем нашим клиентам самые современные и эффективные решения. Используем передовые технологии, чтобы создать для каждого клиента оптимальную систему промышленного оборудования, соответствующую его потребностям и бюджету. Как говорится, вы не можете просто купить решение, вам нужно подобрать правильную 'мастерскую' под конкретную задачу.

Устойчивость и энергоэффективность

Еще одна важная тенденция – это стремление к созданию более устойчивого и энергоэффективного производства. Современные промышленные компьютеры и контроллеры позволяют существенно снизить потребление энергии и уменьшить воздействие на окружающую среду. Мы активно внедряем эти технологии в наши проекты, чтобы помочь нашим клиентам снизить экологический след и повысить рентабельность.

В конечном итоге, успешная автоматизация производства – это не только повышение производительности, но и создание более устойчивого и ответственного бизнеса. И здесь роль надежного поставщика промышленного оборудования и систем интеграции – неоценима.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

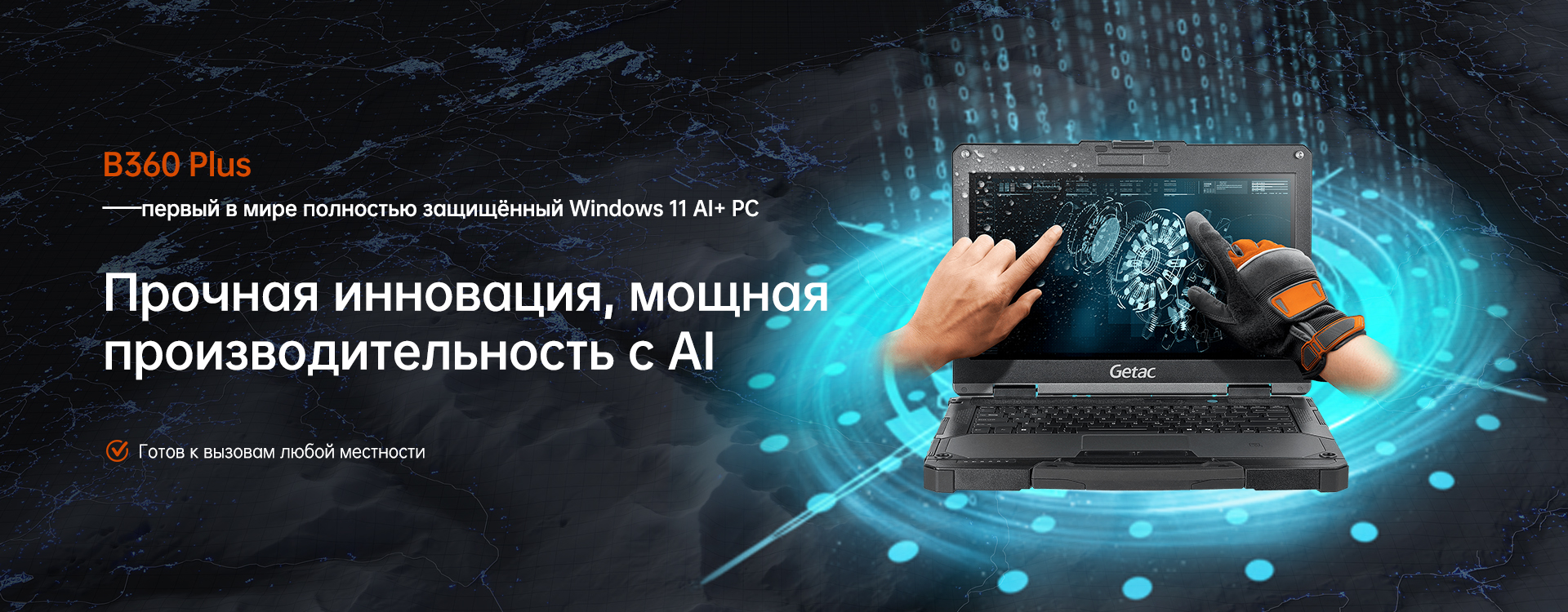

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

Промышленный компьютер Серия MVP-5200

Промышленный компьютер Серия MVP-5200 -

Защищённый ноутбук S410

Защищённый ноутбук S410 -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

Защищённый ноутбук X600 Сервер

Защищённый ноутбук X600 Сервер -

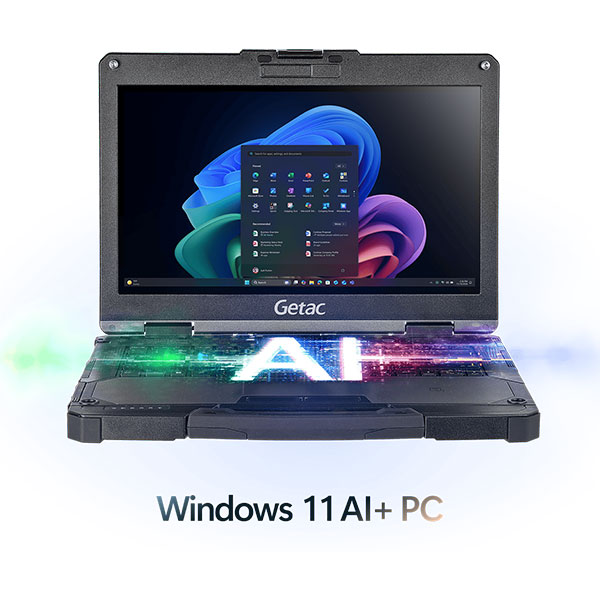

USB-карта сбора данных PCIe-8154

USB-карта сбора данных PCIe-8154 -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Защищённый планшет ZX10

Защищённый планшет ZX10 -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Защищённый ноутбук B360

Защищённый ноутбук B360 -

Защищённый планшет ZX80

Защищённый планшет ZX80

Связанный поиск

Связанный поиск- Купить устойчивый к падениям ноутбук

- Производитель промышленных мини компьютеров

- Поставщики встраиваемых материнских плат из китая

- Поставщики компьютеров промышленного класса из китая

- Материнские платы с интегрированными процессорами из китая

- Китайские поставщики ноутбуков с сенсорными экранами

- Производитель прочных ноутбуков

- 17-дюймовые ноутбуки с повышенной прочностью из китая

- Китайские поставщики устойчивых к падениям ноутбуков

- Производитель встраиваемых материнских плат