Производитель ударопрочных и водонепроницаемых ноутбуков

Говоря о производителях ударопрочных и водонепроницаемых ноутбуков, часто попадаются обещания 'неубиваемости'. Но, честно говоря, я всегда относился к этому скептически. Понимаете, важна не только заявленная степень защиты, но и реальная практическая применимость. Да, существуют модели, выдерживающие падения с определенной высоты или кратковременное погружение в воду, но вопрос в том, насколько эти характеристики влияют на вес, габариты и, конечно же, цену. И как они проявляют себя в реальных условиях эксплуатации.

Что на самом деле значит 'ударопрочный'?

Первое, что нужно понимать – 'ударопрочность' – понятие относительное. Обычно, это означает соответствие определенным стандартам тестирования, например, MIL-STD-810G. Эти тесты включают в себя падение на определенную поверхность с определенной высоты, вибрацию, удары и воздействие температур. Но даже 'соответствие' не гарантирует, что ноутбук не сломается при реальном, не предусмотренном тестами, ударе. Например, я однажды видел, как ноутбук, прошедший все тесты MIL-STD-810G, разломился пополам при случайном падении на край стола – не учтена была геометрия удара.

Мы в ООО Гуанчжоу Хуацзе Электронные Технологии постоянно сталкиваемся с этим вопросом при интеграции защищенных компонентов в различные устройства. Часто заказчики хотят 'заточить' ноутбук под определенные условия эксплуатации, но забывают о нелинейности физики и о том, что даже небольшое отклонение от идеальных условий теста может привести к поломке. Именно поэтому важно не просто 'пройти тест', а понимать, *как* он проходит и *какие* факторы могут повлиять на результат в реальной жизни.

Особенности конструкции и материалы

Основное в ударопрочности – это конструкция корпуса и используемые материалы. Большинство производителей используют поликарбонат, магниевые сплавы или даже алюминиевые рамы. Важно понимать, что поликарбонат более гибкий, но менее прочный, чем магниевый сплав. Магниевые сплавы обеспечивают лучшую теплоотводящую способность, что особенно важно для мощных ноутбуков. Но часто это приводит к увеличению веса.

В наших разработках мы уделяем особое внимание соединению деталей корпуса. Вместо стандартных винтов используем вибродемпфирующие соединения и клеевые технологии. Это позволяет снизить концентрацию напряжения в местах соединения и предотвратить расслоение корпуса при ударе. Использование композитных материалов, таких как углеволокно, также может значительно повысить прочность, но это существенно увеличивает стоимость.

Водонепроницаемость: степень защиты и реальная практика

Водонепроницаемость – это отдельная история. Обычно она обозначается индексом IP (Ingress Protection). Например, IP67 означает, что устройство защищено от пыли и кратковременного погружения в воду на глубину до одного метра. Но даже IP67 не гарантирует полной защиты от воды. Давление на глубине может проникнуть через разъемы, зазоры и даже через уплотнители. Мы часто сталкиваемся с ситуацией, когда пользователи считают, что ноутбук 'непромокаемый' после кратковременного попадания воды, а через несколько дней в нем начинают появляться коррозия и короткие замыкания.

Проблема в том, что уплотнители со временем теряют свои свойства. Они могут деформироваться, треснуть или просто износиться. Кроме того, вода может проникнуть через вентиляционные отверстия или разъемы, даже если они герметизированы. Один из самых распространенных случаев – попадание воды через вентиляционную решетку в районе процессора. Последствия могут быть катастрофическими.

Защита разъемов и внутренних компонентов

При проектировании водонепроницаемых ноутбуков мы уделяем особое внимание защите разъемов и внутренних компонентов. Используем специальные водонепроницаемые заглушки для разъемов, а также гидрофобные покрытия для печатных плат и электронных компонентов. Эти покрытия позволяют отталкивать воду и предотвратить короткое замыкание.

Особое внимание уделяется теплоотводу. Вода и электроника – плохие друзья. При попадании воды внутрь ноутбука, теплоотвод может быть серьезно нарушен, что приведет к перегреву и поломке компонентов. Поэтому, при проектировании, необходимо предусмотреть эффективную систему охлаждения и защитные барьеры.

Реальные примеры и выводы

Мы разрабатывали специализированные решения для работы в экстремальных условиях – например, для сотрудников спасательных служб и военных. Эти ноутбуки подвергались самым сложным испытаниям – падения, погружения в воду, воздействие пыли, грязи и экстремальных температур. Именно на этих испытаниях мы смогли отработать оптимальные конструкции и материалы, обеспечивающие максимальную защиту.

Но даже в этих случаях не бывает 100% гарантии. Всегда есть риск поломки из-за нештатных ситуаций или человеческого фактора. Важно понимать, что производитель ударопрочных и водонепроницаемых ноутбуков может предоставить только определенный уровень защиты. Дальнейшая ответственность за сохранность устройства лежит на пользователе.

В заключение, хочу сказать, что производство ударопрочных и водонепроницаемых ноутбуков – это не просто вопрос применения дорогих материалов и сложных технологий. Это комплексный процесс, требующий глубокого понимания физики, электроники и реальных условий эксплуатации. И честности в отношении того, что 'неубиваемого' ноутбука не существует.

ООО Гуанчжоу Хуацзе Электронные Технологии: Ваш надежный партнер в области защиты электроники

ООО Гуанчжоу Хуацзе Электронные Технологии, основанное в 2003 году, является научно-технологической компанией, специализирующейся на системной интеграции и интеллектуальной сборке и тестировании, а также в области искусственного интеллекта и периферийных вычислений, технологий и применения промышленных компьютеров. Мы разрабатываем и производим высокопрочные и водонепроницаемые ноутбуки, отвечающие самым высоким требованиям безопасности и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый ноутбук X600 PRO

Защищённый ноутбук X600 PRO -

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI -

Защищённый планшет ZX80

Защищённый планшет ZX80 -

Защищённый ноутбук X500 Сервер

Защищённый ноутбук X500 Сервер -

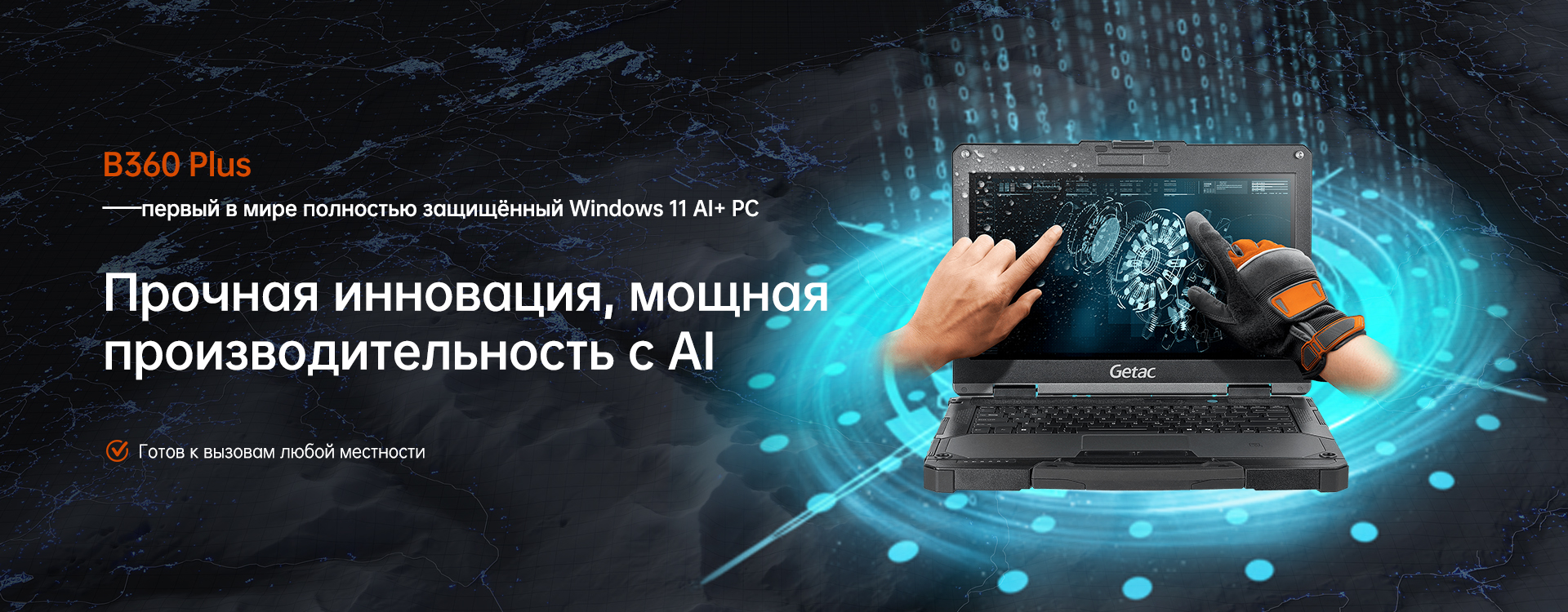

Защищённый ноутбук B360 PRO

Защищённый ноутбук B360 PRO -

Защищённый планшет K120-EX

Защищённый планшет K120-EX -

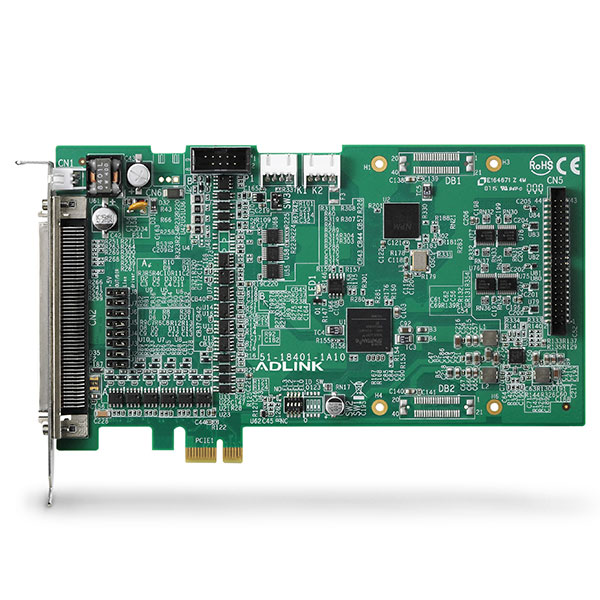

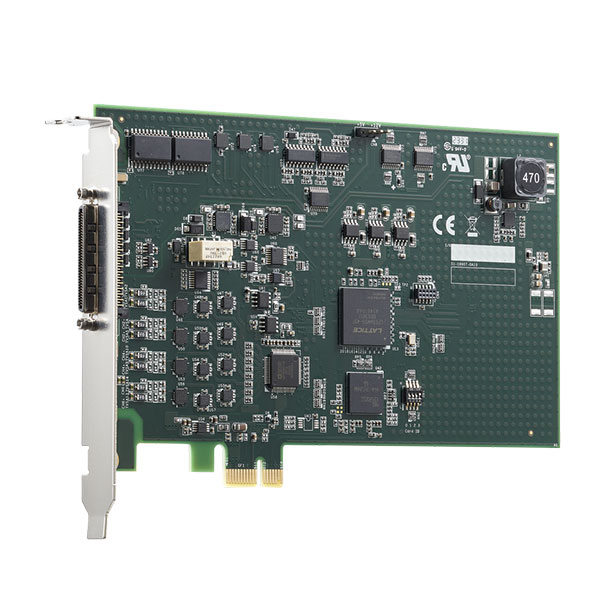

Многофункциональная карта сбора данных USB-2405

Многофункциональная карта сбора данных USB-2405 -

Защищённый планшет A140

Защищённый планшет A140 -

Защищённый ноутбук X600 Сервер

Защищённый ноутбук X600 Сервер -

Промышленный компьютер Серия MXE-5500

Промышленный компьютер Серия MXE-5500 -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100

Связанный поиск

Связанный поиск- Материнская плата msi встроенная видеокарта

- Производитель промышленных панельных компьютеров

- Производитель 8-дюймовых защищенных планшетов

- Поставщики ip68 прочных планшетных компьютеров из китая

- Материнская плата со встроенной видеокартой

- Промышленный ноутбук

- Поставщики ноутбуки с двумя сенсорными экранами из китая

- Завод по производству материнских плат с интегрированными графическими модулями

- Производитель военных ноутбуков

- Китайский производитель промышленных компьютеров advantech