Фабрика 17-дюймовых прочных ноутбуков

Все часто говорят о необходимости создания прочных ноутбуков. Но часто это сводится к наклеиванию толстой пластмассы и горстке сертификаций, типа MIL-STD-810G. На самом деле, реальная прочность – это вопрос инженерного подхода, грамотного выбора материалов и, что немаловажно, понимания, какие нагрузки ноутбук будет испытывать в реальной эксплуатации. Мы, в ООО Гуанчжоу Хуацзе Электронные Технологии, уже достаточно давно работаем в этой нише и накопили некоторый опыт. В этой статье я хочу поделиться своими мыслями и наблюдениями, опираясь на реальные проекты и ошибки.

Почему 17-дюймовые ноутбуки требуют особого внимания?

Пожалуй, стоит начать с простого: почему именно 17-дюймовые прочные ноутбуки? С точки зрения эргономики, это оптимальный размер для работы с большим объемом информации, графикой, видео. Но больший размер подразумевает больший вес, и, следовательно, более сложные требования к конструкции. Легкая конструкция - это одно, а надежность - совсем другое. В попытках сделать 17-дюймовый ноутбук 'прочным', производители часто просто увеличивают толщину корпуса, что приводит к увеличению веса и снижению удобства переноски. Это, по сути, компромисс, который не всегда оправдан.

К тому же, большая диагональ значит больше компонентов, больше потенциальных точек отказа. Тут уже не достаточно просто 'закалить' корпус. Нужно думать о защите внутренних компонентов от вибрации, ударов и перепадов температур. Причем речь идет не только о толстой металлической раме. Это касается и системы крепления компонентов, и теплоотвода, и даже расположения батареи. Мы в своих разработках часто сталкиваемся с тем, что недостаточно просто защитить корпус – нужно обеспечить надежную защиту всей системы.

Проблемы с теплоотводом в прочных корпусах

Это отдельная и очень важная тема. В прочных ноутбуках, как правило, используется больше металла, что может создать проблемы с теплоотводом. Металл – отличный теплопроводник, но он также быстро нагревается. Если тепло не отводится эффективно, это может привести к перегреву компонентов, снижению производительности и даже к поломке. Особенно это касается процессоров и видеокарт. Мы экспериментировали с различными системами теплоотвода, включая водяное охлаждение, но для 17-дюймовых моделей это часто нецелесообразно из-за увеличения габаритов и веса.

Более эффективным решением, на наш взгляд, является использование высококачественных термопаст и тепловых трубок, а также оптимизация конструкции вентиляционной системы. Важно, чтобы воздушные потоки были направлены так, чтобы эффективно удалять тепло от наиболее горячих компонентов. И, конечно, необходимо тщательно тестировать систему теплоотвода в различных условиях эксплуатации.

Материалы и технологии: что работает, а что нет?

Что касается материалов, здесь тоже есть свои нюансы. Многие производители используют алюминиевый сплав, но не все сплавы одинаково хороши. Важно, чтобы сплав был достаточно прочным и устойчивым к коррозии. Также стоит обратить внимание на толщину и качество обработки поверхности. Слишком тонкий или плохо обработанный корпус может оказаться хрупким и подверженным повреждениям.

В последнее время все большую популярность приобретают композитные материалы, такие как углеволокно. Они обладают высокой прочностью и легкостью, но стоимость их производства довольно высока. Однако, если речь идет о прочных ноутбуках, то это может быть оправданным решением. В наших разработках мы использовали углеволокно для усиления корпуса и снижения веса, и результаты нас очень приятно удивили.

Защитное стекло vs. Поликарбонат

Еще один важный аспект – защита экрана. Традиционно используют закаленное стекло (Gorilla Glass), но в прочных ноутбуках часто выбирают поликарбонат. С одной стороны, поликарбонат более устойчив к ударам и царапинам, а с другой – он тяжелее и может ухудшить качество изображения. Нам кажется, что оптимальным решением является использование специального поликарбоната с повышенной твердостью и антибликовым покрытием. Этот материал обеспечивает хорошую защиту экрана, не ухудшает качество изображения и не сильно увеличивает вес ноутбука.

Реальные примеры и ошибки

Мы однажды работали над проектом создания прочного ноутбука для сотрудников службы безопасности. Требования были очень высокими: ноутбук должен был выдерживать падения с высоты, удары, вибрацию, а также работу в экстремальных условиях (температура, влажность). Мы использовали комбинацию алюминиевого сплава, углеволокна и специального защитного стекла. Но, к сожалению, не учли особенности конструкции разъемов. В результате, при падении ноутбук сломался в месте крепления разъема питания. Это был горький урок, который мы не забудем.

Поэтому, при проектировании прочных ноутбуков, необходимо уделять внимание всем деталям, от выбора материалов до конструкции разъемов и кнопок. Нельзя просто 'закалить' корпус – нужно продумать всю систему защиты.

Вывод

Создание прочных ноутбуков – это сложная задача, требующая инженерного подхода и опыта. Нельзя просто наклеить толстую пластмассу и назвать это 'прочным'. Реальная прочность – это результат грамотного выбора материалов, оптимизации конструкции и тщательного тестирования. И, конечно, важно учитывать реальные условия эксплуатации ноутбука.

ООО Гуанчжоу Хуацзе Электронные Технологии продолжает разрабатывать и совершенствовать технологии создания прочных ноутбуков, стремясь предложить своим клиентам надежные и долговечные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защищённый планшет K120

Защищённый планшет K120 -

Защищённый планшет ZX10

Защищённый планшет ZX10 -

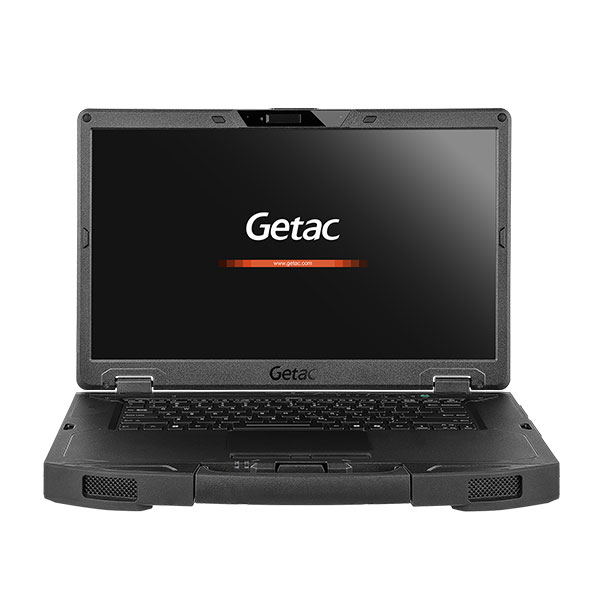

Защищённый ноутбук X500

Защищённый ноутбук X500 -

Защищённый планшет A140

Защищённый планшет A140 -

Защищённый планшет F110

Защищённый планшет F110 -

Защищённый планшет V110

Защищённый планшет V110 -

Защищённый ноутбук X600 Pro-PCI

Защищённый ноутбук X600 Pro-PCI -

Промышленный компьютер Серия MVP-5100

Промышленный компьютер Серия MVP-5100 -

Защищённый ноутбук B360 PLUS

Защищённый ноутбук B360 PLUS -

Защищённый ноутбук X600 PRO

Защищённый ноутбук X600 PRO -

Промышленный компьютер Серия MXE-5500

Промышленный компьютер Серия MXE-5500 -

USB-карта сбора данных AMP-204C / AMP-208C

USB-карта сбора данных AMP-204C / AMP-208C

Связанный поиск

Связанный поиск- Заводы по производству небольших сенсорных ноутбуков

- Производители промышленных прочных ноутбуков

- Заводы по производству защищенных ноутбуков с сенсорным экраном

- Производитель ноутбуков с двумя сенсорными экранами

- Поставщики самых прочных ноутбуков

- Поставщики защищенных планшетных компьютеров из китая

- Производитель 10-дюймовых ударопрочных плоских панелей

- Завод военного компьютерного планшета

- Китайский производитель 10-дюймовых ударопрочных планшетных компьютеров

- Заводы с взрывозащищенными планшетами